Tối ưu hóa công cụ uốn ống để cải thiện kết quả

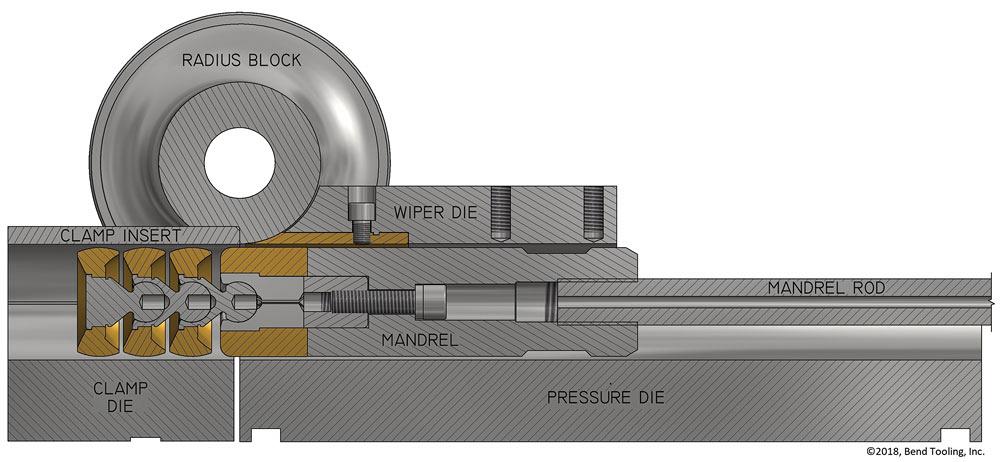

Hình 1 Chiều dài khuôn kẹp được giới hạn bởi đoạn thẳng của ống mà nó kẹp vào. Nếu khoảng cách giữa các khúc cua ngắn thì kẹp phải ngắn.

Khả năng lập trình, tốc độ, độ chính xác và tất nhiên là công suất chỉ là một số tiến bộ trong máy uốn ống quay CNC và NC hiện đại, máy uốn ống có khả năng trục quay trong vài thập kỷ qua. Tuy nhiên, ngay cả với những thành tựu phi thường trong những lĩnh vực này, các định luật vật lý liên quan đến sự hình thành kim loại vẫn không thay đổi.

Với vô số cải tiến trong máy uốn ngày nay, có vẻ như nhiều người vẫn đang cố gắng tìm ra thiết lập hoàn hảo, có thể lặp lại đó. Tuy nhiên, một vấn đề phổ biến là nhiều nhà chế tạo xem nhẹ vật lý. Thay vì dựa vào bộ dụng cụ để thực hiện công việc của nó, nhiều người bù đắp cho việc dụng cụ bị mòn hoặc thiết lập không phù hợp bằng cách sử dụng quá mức lực của máy hoặc bằng cách sử dụng không đúng chức năng của máy. Cố gắng thay thế lực cho một thiết lập dụng cụ thích hợp thường gây ra nhiều tác hại hơn là có lợi.

Có thể lập luận rằng lạm dụng máy móc có nghĩa là sử dụng thiếu công cụ. Điều này thường xảy ra trong nhiều tình huống uốn cong. Trong một số trường hợp, ứng dụng khó; Nó đơn giản như vậy. Tuy nhiên, trong nhiều trường hợp, dụng cụ bị mòn và không đầy đủ là những nguyên nhân phổ biến nhất gây ra khó khăn trong quá trình thiết lập, đặc biệt là với các công việc uốn cong thông thường. Vì ngay cả những kỹ thuật viên thiết lập có kinh nghiệm nhất cũng gặp khó khăn khi không có công cụ thích hợp, đây là nguyên nhân chính dẫn đến những thách thức trong quá trình thiết lập.

Hiểu các yếu tố về dụng cụ

Giống như dụng cụ được sử dụng cho nhiều ứng dụng tạo hình kim loại khác, dụng cụ uốn kéo quay được chỉ định và sản xuất để phù hợp với các ứng dụng uốn cụ thể. Việc đánh giá phạm vi của các cân nhắc về công cụ thiết yếu của một ứng dụng dẫn đến một bộ công cụ duy nhất, tối ưu cho ứng dụng đó; khi được thiết lập đúng cách, tập hợp đó sẽ mang lại những khúc cua chất lượng cao. Hơn nữa, các cân nhắc về ứng dụng cụ thể sẽ xác định xem có cần các khuôn kẹp đặc biệt hoặc chất lượng uốn giảm có được chấp nhận hay không.

Những cân nhắc cơ bản liên quan đến một bộ dụng cụ là:

- Vật liệu ống.

- Đường kính ngoài của ống (OD).

- Chiều dày thành ống (WT).

- Kích thước của bán kính đường tâm của khúc cua (CLR).

- Góc hoặc độ uốn cong tối đa (DOB) – ví dụ: 45 độ.

Hai cân nhắc về ứng dụng cụ thể là:

- Yêu cầu chất lượng – Dấu kẹp có được chấp nhận không? Có được phép tạo nếp nhăn hoặc làm phẳng không?

- Hạn chế về chiều dài kẹp – Khoảng cách giữa các khúc cua, hoặc độ dài giữa tiếp tuyến, có quá ngắn để cho phép chiều dài kẹp chung không?

Một bộ dụng cụ tối ưu, khi được thiết lập một cách chính xác, có thể mang lại chất lượng uốn cong vượt trội. Nếu các điều kiện về dụng cụ không được đáp ứng hoặc không còn được đáp ứng, thiết lập uốn cong thường phải được thỏa hiệp để khắc phục các thiếu sót về dụng cụ. Kết quả thiết lập máy không chỉ khó đạt được mà còn khó sao chép. Cuối cùng, năng suất bị ảnh hưởng do thời gian thiết lập tăng lên và tỷ lệ phế phẩm cao hơn.

Mặc dù các nhà chế tạo có vô số lý do để không sử dụng dụng cụ tối ưu cho một ứng dụng uốn ống cụ thể, nhưng hầu hết chỉ thuộc một số loại cơ bản. Trong số này có không đủ độ bám, sử dụng không đúng chức năng của máy, mài mòn dụng cụ quá mức, hoặc sử dụng dụng cụ hiện có không tối ưu cho ứng dụng đang cầm.

Nắm bắt để ngăn ngừa nếp nhăn

Mục tiêu của uốn trục là để ngăn ngừa nếp nhăn chứ không phải để loại bỏ chúng. Vì sự trượt của kẹp hầu như luôn gây ra các nếp nhăn, nên kẹp phải có kích thước phù hợp và vẫn ở trong tình trạng hoạt động.

Chiều dài tay cầm thích hợp được xác định bởi tất cả các cân nhắc được liệt kê trước đó — vật liệu, OD, WT, CLR và DOB. Các vật liệu ít dẻo thường yêu cầu kẹp dài hơn, do đó, loại vật liệu là một yếu tố quan trọng cần xem xét khi xác định chiều dài khuôn kẹp chính xác (xem Hình 1 ).

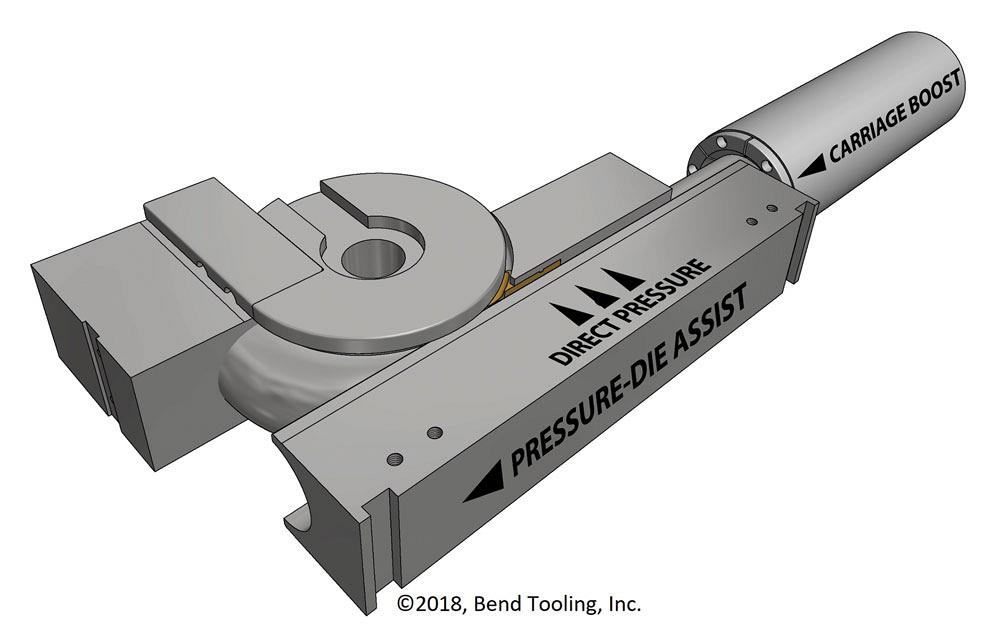

Hình 2 Tăng vận chuyển, áp suất trực tiếp tại khuôn áp suất và hỗ trợ khuôn áp lực đều có vai trò trong quá trình uốn. Để uốn thành công, người vận hành máy uốn nên hiểu vai trò của từng loại, cách chúng tương tác và rủi ro liên quan đến việc thay đổi bất kỳ hoặc tất cả các cài đặt này để đối phó với dụng cụ bị mòn hoặc không đủ.

Nếu các bộ phận hoàn thiện phải có độ hoàn thiện thẩm mỹ tốt, thì thường phải có kẹp nhẵn. Kẹp trơn yêu cầu chiều dài lớn hơn để ngăn ống bị trượt và khi được chỉ định để sử dụng trên vật liệu có độ dẻo thấp, yêu cầu về chiều dài có thể trở nên khá khắc nghiệt. Vì lý do này, kẹp răng cưa thích hợp hơn cho hầu hết các ứng dụng trong đó việc đánh dấu ống nhỏ được chấp nhận và khi khoảng cách giữa các đoạn uốn ngắn trên các bộ phận nhiều cạnh.

Mỗi hợp chất, hoặc đường viền, kẹp được thiết kế để sử dụng với hình dạng ống cụ thể. Loại kẹp này, được thiết kế để kẹp vào phần uốn cong trước của bộ phận nhiều cạnh, luôn được yêu cầu khi chiều dài tiếp tuyến giữa ngắn hơn chiều dài kẹp tối thiểu. Bởi vì loại kẹp này tương đối đắt tiền và chỉ có thể được sử dụng cho một cấu hình bộ phận cụ thể, nó hiếm khi được sử dụng trong các ứng dụng khối lượng thấp.

Ngay cả khi chiều dài kẹp tối ưu phù hợp với ứng dụng, điều quan trọng là phải hiểu rằng các biến thiết lập máy khác có thể và thường ảnh hưởng đến khả năng của kẹp để giữ chặt ống trong toàn bộ quá trình uốn. Chức năng của khuôn áp lực là giữ cố định phần ống không bị lõm trong quá trình uốn. Tuy nhiên, quá nhiều áp suất trực tiếp tại khuôn áp suất sẽ ức chế dòng chảy của vật liệu ống, ngay cả khi ứng dụng yêu cầu hỗ trợ khuôn áp lực. Điều này đặt ra khối lượng công việc bổ sung trên các kẹp. Trong nhiều trường hợp, lực uốn vượt quá khả năng kẹp của kẹp (xem Hình 2 ).

Sử dụng hệ thống hỗ trợ giảm áp suất thay vì tăng tốc vận chuyển

Một số máy CNC đầy đủ được trang bị tính năng tăng vận chuyển. Tăng vận chuyển sử dụng ống kẹp để ép vật liệu vào chỗ uốn trong quá trình uốn. Lực bổ sung này giúp vượt qua lực cản liên quan đến khuôn áp lực và giảm ứng suất trên kẹp. Do đó, chức năng này thường được sử dụng để bù cho các kẹp quá ngắn so với ứng dụng.

Một sản phẩm phụ của quá trình tăng vận chuyển là nó cũng cung cấp vật liệu cho các phần trong của khúc cua, một khu vực mà các nếp nhăn đã có xu hướng xuất hiện. Việc cung cấp thêm vật liệu vào khu vực này mang đến một thách thức lớn hơn cho trục gá và khuôn gạt nước để vượt qua, hầu như luôn đòi hỏi áp lực trực tiếp tăng dần tại khuôn ép.

Cuối cùng, sử dụng bộ tăng cường vận chuyển yêu cầu thiết lập áp suất cao làm đảo lộn đáng kể dòng chảy tự nhiên của vật liệu trong quá trình uốn. Không chỉ các thiết lập kết quả khó tái tạo hơn, mà các lực uốn cần thiết tạo ra sự hao mòn nhiều hơn đáng kể trên cả máy và dụng cụ. Vì những lý do này, tốt nhất bạn nên sử dụng bộ tăng vận chuyển một cách tiết kiệm và chỉ khi thực sự cần thiết. Tốt nhất bạn nên sử dụng bộ phận hỗ trợ ép khuôn để giúp di chuyển vật liệu dọc theo các hướng dẫn của mỗi khúc cua.

Giám sát vật tư tiêu hao

Vì trục gá và khuôn gạt nước chịu ma sát liên tục do trượt tiếp xúc với ống nên chúng bị mài mòn theo thời gian. Vì lý do này, chúng được coi là các thành phần tiêu hao phải được thay thế định kỳ. Yêu cầu của họ được xác định bởi ba yếu tố:

- Tỷ lệ giữa đường kính ống với độ dày của thành ống

- Tỷ số giữa bán kính uốn cong ở tâm với đường kính ống

- Sức mạnh sản lượng của vật liệu

Kết quả tính toán xác định xem có cần trục gá hoặc khuôn gạt nước hay không và nếu có thì vật liệu tốt nhất để sử dụng cho các công cụ này.

Như thuật ngữ uốn trục gá cho thấy, trục gá rất quan trọng trong các ứng dụng uốn ống khi nó được yêu cầu. Vì mọi trục gá được chế tạo để phù hợp với đường kính ống cụ thể với độ dày thành cụ thể, nên nó phải có kích thước phù hợp và phải bao gồm số lượng đoạn bi thích hợp để hỗ trợ đủ cho ống. Trong một ứng dụng điển hình, đường kính thân trục gá thành phẩm thích hợp có thể được xác định bằng công thức sau:

Đường kính thân trục = Đường kính ống – (Độ dày thành x 2,21)

Hầu hết các nhà cung cấp dụng cụ uốn đều cung cấp trục gá và bàn gạt nước có thể truy cập trực tuyến (https://bendtooling.com/bend-tooling-mandrel-and-wiper-chart). Các bảng này có thể được sử dụng để đánh giá các yêu cầu cụ thể của trục gá cho hầu hết các ứng dụng.

Khi cần thiết, khuôn gạt nước cũng đóng một vai trò quan trọng trong việc thiết lập dụng cụ. Hai dạng hình học phổ biến có sẵn là hình cắt tiêu chuẩn và hình cắt hàng không (aero). Mặc dù sở thích thường đóng một vai trò trong việc lựa chọn loại khuôn gạt nước, nhưng khuôn gạt nước tiêu chuẩn hoạt động tốt khi bán kính uốn cong lớn hơn 1,5 lần đường kính ống. Vì đường cắt aero có dạng hình học bù đắp, hỗ trợ tốt hơn ở các góc của khúc cua, khuôn gạt nước aero là lý tưởng cho những khúc cua gấp 1,5 lần đường kính ống hoặc nhỏ hơn.

Vật liệu được sử dụng cho trục gá và khuôn gạt nước được xác định bởi vật liệu ống. Dụng cụ nhôm-đồng thường được chỉ định để uốn tất cả thép không gỉ, titan, hợp kim và thép nhẹ. Ngược lại, dụng cụ bằng thép tráng nên được sử dụng để uốn ống nhôm hoặc ống nhôm bị nhiễm phèn để ngăn chặn hiện tượng co giãn.

Mặc dù mọi nhà chế tạo đều muốn tận dụng tối đa khoản đầu tư vào dụng cụ của mình, nhưng việc biết khi nào cần thay thế các bộ phận của dụng cụ là điều cần cân nhắc quan trọng. Khi chất lượng uốn cong và tính nhất quán bị ảnh hưởng, và kỹ thuật viên uốn bắt đầu bù đắp bằng cách thay đổi áp lực uốn cong, vị trí hoặc cài đặt tốc độ, dụng cụ đã qua thời kỳ ban đầu.

Một lịch trình kiểm tra dụng cụ nghiêm ngặt, bao gồm một biên bản về việc thay đổi chất lượng uốn cong, là một yếu tố cần xem xét chính trong việc theo dõi tình trạng của bộ dụng cụ. Sau khi dữ liệu này được lập thành văn bản, nó có thể được đưa vào danh sách kiểm tra xử lý sự cố hoặc bảo trì để tham khảo trong tương lai.

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY , Han’s laser, Hawacheon, EKO, Yadon, JQ laser,…. Automech đã hợp tác với nhiều đối tác lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Email: info@demowebvn.com

Website: automech.vn