Thiết kế tối ưu cho khả năng dập trong hoạt động sản xuất

Thu hẹp khoảng cách giữa thiết kế sản phẩm và dụng cụ

Quá trình dập các bộ phận, thông qua quá trình thiết kế / chế tạo dụng cụ. Cuối cùng, đến sản xuất dập có thể là một con đường dài và quanh co với khoảng cách lớn giữa những gì được thiết kế và những gì có thể được sản xuất. Một bộ phận được thiết kế có lưu ý đến khả năng sản xuất sẽ chạy trơn tru nhất, với ít thời gian chết nhất do ngắt kết nối từ thiết kế đến sản xuất của dụng cụ.

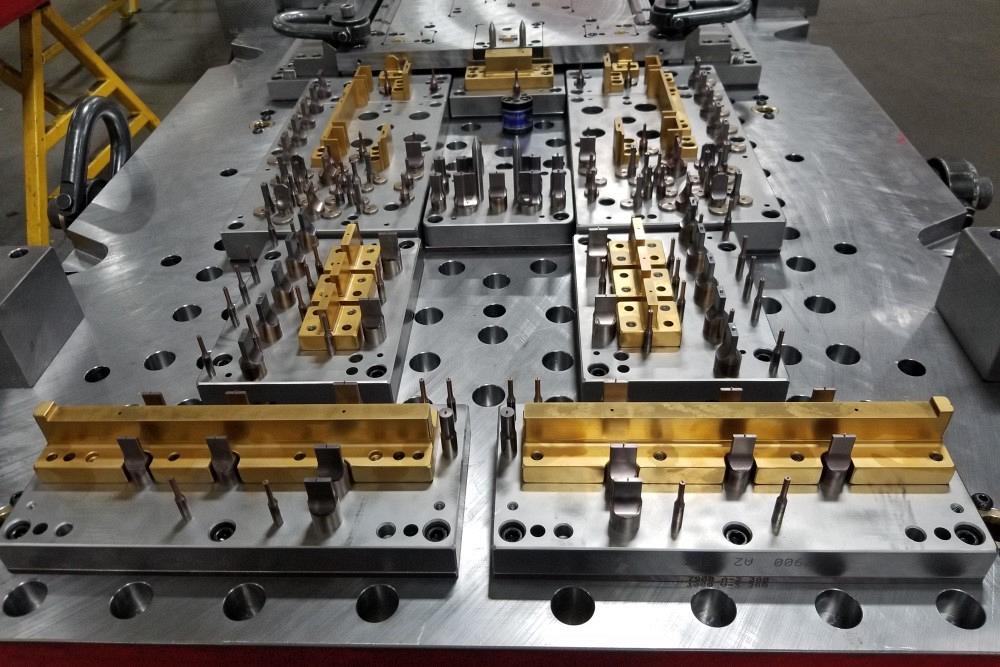

Khuôn cho một bộ phận dành cho ngành công nghiệp chiếu sáng được thiết kế với hơn 90 lỗ và các tính năng, cũng như nhiều tầng theo chiều dài của bộ phận đối xứng.

Tất nhiên, nhiều bộ phận không đạt được điều kiện vận hành tối ưu vì nhiều lý do và một nhà cung cấp dụng cụ tốt biết nhiều phương pháp để vượt qua những thách thức như vậy, nhưng những phương pháp đó thường làm tăng chi phí cho công cụ và làm chậm tốc độ mà công cụ có thể chạy.

Điều đó có thể ổn và tốt nếu chi phí sản xuất dụng cụ và bộ phận phù hợp với túi tiền của người dùng cuối. Tuy nhiên, điều gì sẽ xảy ra nếu chi phí dụng cụ đẩy phần đó ra khỏi ngân sách hoặc làm cho giá sản phẩm không cạnh tranh? Các tính năng và tiêu chí thứ nguyên nào đang làm tăng thêm chi phí cho bộ phận có thể phức tạp hoặc quá kích thước một cách không cần thiết?

Yếu tố chức năng trong

Công ty khách hàng có chuyên gia về dụng cụ đánh giá các thiết kế bộ phận để đảm bảo rằng chúng được thiết kế với tính khả thi của dụng cụ và chi phí không? Chuyên gia đó có đảm bảo rằng dung sai có thể đạt được và công cụ sẽ chạy hiệu quả trong sản xuất không? Sự khác biệt nhỏ về cách một bộ phận được định kích thước có thể tạo ra sự khác biệt đáng kể trong chi phí sản xuất và dụng cụ.

Nhà sản xuất khi biết chức năng của một bộ phận là gì. Họ cũng không biết chức năng của các tính năng bên trong phần đó. Nhà sản xuất dụng cụ hoàn toàn phụ thuộc vào bản in bộ phận để thiết kế và chế tạo một công cụ sản xuất sẽ chứa các thông số kỹ thuật cần thiết được gọi ra trên bản in bộ phận. Mặc dù về mặt kỹ thuật, đó có thể là như vậy, nếu một nhà cung cấp dụng cụ biết chức năng của một tính năng trong quá trình dùng thử công cụ hoặc tốt hơn là vào thời điểm RFQ . Điều đó có thể mang lại lợi ích cao trong việc tiết kiệm chi phí và vận hành trơn tru.

Vị trí lỗ tạo ra sự tàn phá không cần thiết

Ví dụ: giả sử một nhà sản xuất dụng cụ đang vật lộn với việc tìm vị trí lỗ để kiểm tra dung sai trên một bộ phận vì bản chất vốn có của bộ phận, kết hợp với dung sai khối chặt chẽ. Sau khi thảo luận với khách hàng, người ta phát hiện ra rằng chức năng của lỗ này chỉ đơn giản là để treo bộ phận lên vạch sơn. Nếu nhà thiết kế bộ phận xử lý đặc điểm đó theo đúng nghĩa của nó, một đặc điểm phi quan trọng thì dung sai của đặc điểm bộ phận sẽ phản ánh điều đó và nó sẽ không phải là vấn đề. Nhà dụng cụ có lẽ đã có thể báo giá dự án với chi phí thấp hơn. Công cụ có thể được trích dẫn để giải thích cho sự khó khăn của việc lưu giữ tính năng đó trong bản in, làm tăng chi phí của công cụ.

Dung sai, chú thích quá chặt chẽ

Một ví dụ khác về các tính năng có thể thêm chi phí một cách không cần thiết liên quan đến dung sai. Một nhà công cụ đã chế tạo một công cụ lớn, tương đối phức tạp cho máy dập Cấp 1 trên ô tô. Thiết kế một phần có một số chú thích hồ sơ khá chặt chẽ trên một số mặt bích lớn. Các thiết kế dụng cụ mặt bích bao gồm một loạt các dạng bước đi qua bộ phận, được dập từ vật liệu đo nhẹ.

Những gì có vẻ là một thiết kế tuyệt vời trên màn hình có thể không thể sản xuất được trong khuôn khổ. Bản in của bộ phận này có dung sai biên dạng dọc theo mặt bích cao trải qua một bước cung cấp rất ít chỗ cho lỗi hoặc biến thể vật liệu.

Nhà sản xuất dụng cụ nhận thấy một số cờ đỏ về một số dung sai và chú thích của bộ phận. Bản in có dung sai biên dạng dọc theo mặt bích cao trải qua một bước mà rất ít chỗ cho sai sót. Mặc dù một phần tốt có thể được tạo ra mà không gặp quá nhiều khó khăn trong quá trình thử nghiệm, nhưng bất kỳ sự thay đổi nào về điều kiện vật chất khi sử dụng công cụ sẽ gây ra rắc rối.

Vào thời điểm RFQ, nhà sản xuất dụng cụ đã gặp nhóm khách hàng của mình để bày tỏ lo ngại về khả năng chịu đựng và chú thích khó trong bộ phận và các bộ phận khác trong gói. Nhóm khách hàng đã quan tâm đến các kế hoạch khoan dung và chú thích, nhưng trong trường hợp này đã chọn không cấp bất kỳ khoản cứu trợ nào. Nhà sản xuất công cụ quyết định rủi ro thấp; thêm một chút ước tính để giải quyết các vấn đề tiềm ẩn với chú thích; đã chấp nhận đơn đặt hàng; và tiến hành thiết kế, xây dựng và dùng thử công cụ.

Trong quá trình thử, nhà sản xuất dụng cụ đã gặp phải vấn đề với chú thích như dự đoán và vật lộn trong nhiều tuần để tạo ra các bộ phận luôn chấp nhận được. Cuối cùng, nó đã sản xuất được một loạt các bộ phận tại nhà máy, nhưng với chi phí lớn cho chính nó và sự chậm trễ cho khách hàng của mình. Nhà cung cấp đã vận chuyển dụng cụ và tiến hành xử lý dòng chảy tại nhà tại cửa hàng của khách hàng.

Thật không may, vấn đề gặp phải tại cửa hàng dụng cụ lại xuất hiện trên báo chí của khách hàng. Sức nóng được tiếp tục để giúp công cụ vận hành các bộ phận tốt. Nhà sản xuất dụng cụ đã phải vật lộn trong khi cố gắng điều chỉnh công cụ để đáp ứng bản in tại nhà máy của khách hàng.

Chi phí công cụ bị tăng cao

Một ví dụ khác về chi phí công cụ bị tăng cao không cần thiết diễn ra như sau. Một khách hàng đóng dấu lâu năm của nhà dụng cụ đã yêu cầu họ báo giá một bộ phận gần như giống hệt với phiên bản trước đó. Phần nguyên bản có các đường dập nổi tăng cường xuyên suốt và một số chỗ uốn cong, một trong số đó là một chút thử thách. Người chế tạo công cụ đã kết thúc việc chế tạo một bộ điều chỉnh tùy chỉnh để bộ phận quay quanh ở một khúc cua 90 độ. Nhìn chung, việc xây dựng công cụ đã diễn ra tốt đẹp và nó chạy tốt cho khách hàng.

Tuy nhiên, phiên bản mới của bộ phận này có bán kính góc không giống nhau đi xung quanh cùng góc đó. Một bán kính ở mức cơ bản của bộ phận và bán kính còn lại ở cùng mức của phần dập nổi. Cửa hàng công cụ nhận ra điều này là có vấn đề và yêu cầu thay đổi tính năng đó để khắc phục sự cố tiềm ẩn, nhưng thiết kế đã gặp vấn đề. Nhà sản xuất đã điều chỉnh báo giá đáng kể để có chỗ cho chi phí phát triển liên quan đến lĩnh vực quan tâm đó. Thật vậy, nó không chỉ là một vấn đề, mà nó còn là một vấn đề không thể phát triển được.

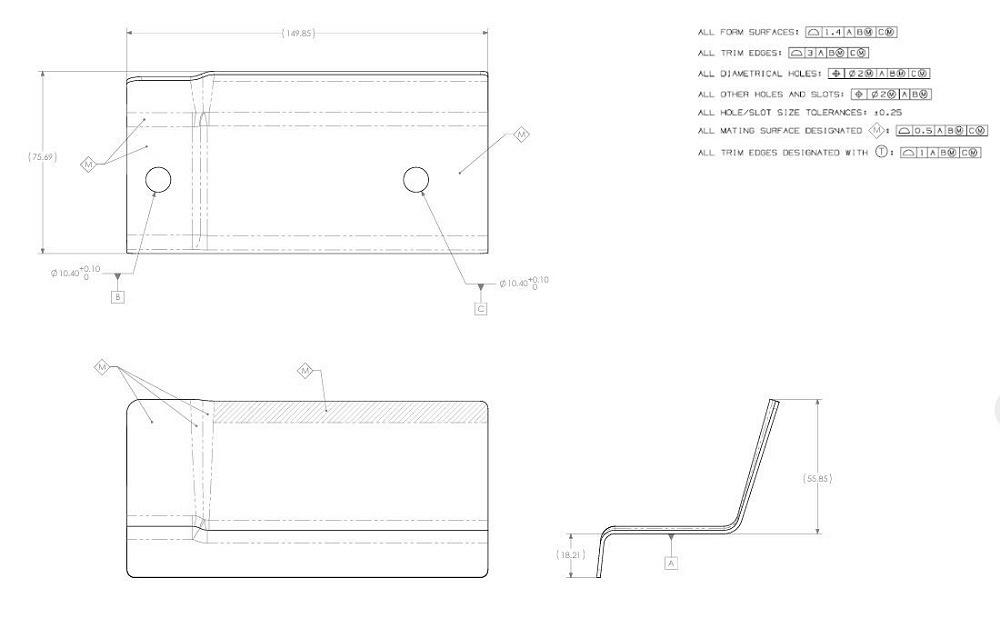

Khi bộ phận và khuôn được thiết kế lại cho phép tăng gấp ba lần dung sai (được đánh dấu M), bộ phận này sẽ được đưa vào sản xuất mà không gặp vấn đề gì.

Sau nhiều tuần làm việc với vấn đề và với các sự kiện thử nghiệm đang xuất hiện, nhà sản xuất công cụ buộc phải yêu cầu khách hàng dập đến gặp khách hàng của mình để yêu cầu nhượng bộ về hình dạng của phần uốn cong đó để có thể sản xuất được. Sự thỏa hiệp cuối cùng, về cơ bản là cân bằng bán kính uốn cong phù hợp với việc lắp ráp của khách hàng cuối cùng cũng như vật lý của công cụ.

Tính năng này mà chuyên gia công cụ đã nhận ra là có vấn đề và tốn kém, đã làm tăng chi phí của công cụ và gần như trì hoãn các sự kiện xây dựng quan trọng.

Uốn cong

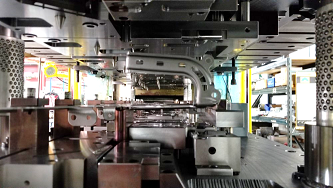

Một tiềm ẩn khác cho sự ngắt kết nối khả năng sản xuất là ở các khúc cua của bộ phận. Một công ty sản xuất dụng cụ đã chế tạo một công cụ tiến bộ khá phức tạp cho một máy dập cung cấp cho ngành công nghiệp chiếu sáng. Phần được thiết kế với hơn 90 lỗ và các tính năng, cũng như nhiều khúc cua theo chiều dài của phần đối xứng. Công cụ này đã được trích dẫn trên mỗi bản in mà không có ngoại lệ bởi vì mặc dù kích thước là thách thức, chúng có thể đạt được. Công cụ này đã được thiết kế, xây dựng và phần đầu tiên là một phần tương đối đẹp.

Tuy nhiên, nó không đáp ứng một số kích thước kéo dài từ mặt này sang mặt kia của bộ phận và điều đó gây khó khăn. Khả năng chịu đựng dường như không gây khó khăn cho đến khi số lượng tuyệt đối của các khúc cua được tính vào yếu tố ảnh hưởng đến các kích thước. Xỏ lỗ sau khi tạo hình – một phương pháp ưa thích trong trường hợp này – không phải là một lựa chọn trong trường hợp này vì giới hạn về kích thước của máy ép.

Ngoài ra, nhà công cụ gặp sự cố với gờ bên trong trên một số vòng dây được tạo ra bằng các cú đấm dạng cắt. Sau một thời gian và làm việc, nó đã giải quyết tất cả các vấn đề, có một dòng chảy thành công và vận chuyển công cụ. Một năm sau, khách hàng của thợ đóng dấu yêu cầu báo giá cho một phiên bản mới của bộ phận này. Lần này, báo giá đã giải thích cho các vấn đề khúc quanh và vòng cắt gặp phải lần đầu tiên.

Sau khi nhà sản xuất dụng cụ biết được cách hoạt động, họ có thể xác định các kích thước khó khăn không ảnh hưởng đến hiệu suất của bộ phận và có thể được loại bỏ hoặc gắn nhãn lại làm kích thước tham chiếu.

OEM đã xóa các kích thước đó hoặc gắn nhãn lại chúng làm kích thước tham chiếu chỉ cho mục đích tham khảo và không được báo cáo.

Sau đó, nhóm đã xác định được một đặc điểm rắc rối khác — các vòng lặp hình thành từ lực cắt. Người ta đã giả định rằng có thứ gì đó đã đi vào những khe hở này, nhưng hóa ra, chúng được sử dụng đơn giản như một bộ định vị tham chiếu cho một bảng LED. Người xây dựng công cụ đã đưa ra ý tưởng về một cách hiệu quả hơn về chi phí để xác định vị trí bảng đó, loại bỏ tính năng bảo trì cao, rắc rối.

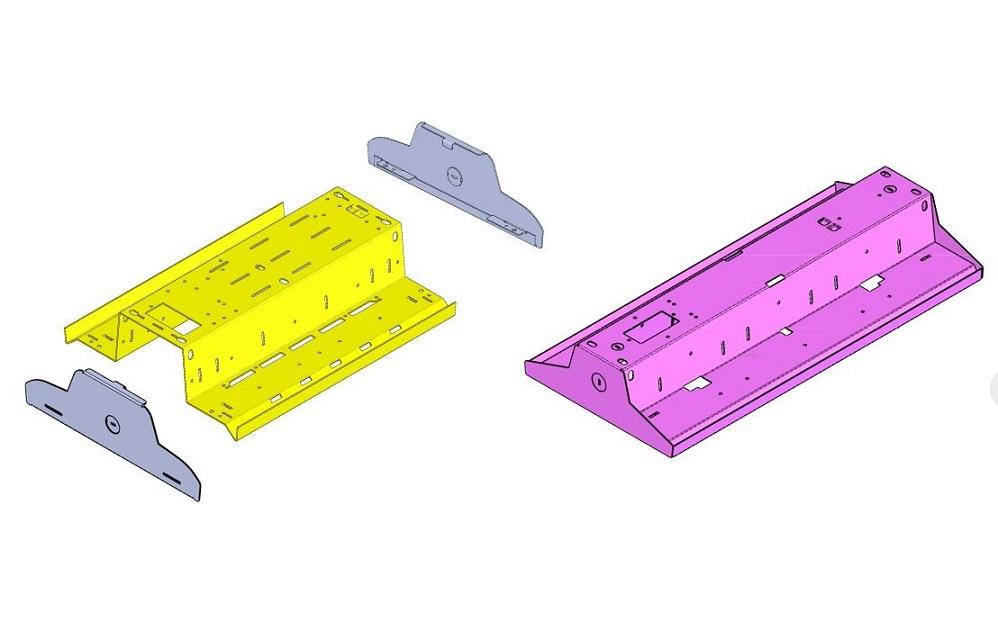

Encore: Kết hợp các bộ phận, đơn giản hóa việc vận chuyển. Sau tất cả những tiến bộ này trong việc dọn dẹp việc đo kích thước tốn kém của bộ phận in, nhóm OEM đã yêu cầu thay đổi thiết kế bổ sung để giảm chi phí bộ phận hơn nữa. Nó hỏi liệu một nắp cuối có thể được kết hợp trên mỗi đầu của bộ phận, điều này sẽ kết hợp một cụm ba mảnh thành một bộ phận. Nhà sản xuất dụng cụ đã làm như vậy, mang lại khoản tiết kiệm rất lớn cho OEM, cả về việc không phải tạo dụng cụ cho các nắp cuối và thời gian lắp ráp.

Khi nhà chế tạo công cụ và OEM bắt đầu đi theo con đường đó, họ đã tìm kiếm các khoản tiết kiệm tiềm năng bổ sung và tìm thấy chúng trong bộ phận vận chuyển. Bộ phận này được thiết kế và chế tạo để làm cho các bộ phận có thể xếp chồng lên nhau tốt hơn, giúp tiết kiệm đáng kể chi phí vận chuyển.

Bằng cách họp trong vài giờ, tập trung vào chức năng bộ phận và loại bỏ hoặc loại bỏ các thiết kế không cần thiết, nhóm đã tiết kiệm được 20% chi phí dụng cụ đã báo trước đó, loại bỏ khuôn cho nắp cuối và tiết kiệm chi phí lắp ráp và vận chuyển.

Ngoài ra, người vận hành đang chạy công cụ là người nhận được một công cụ chạy tốt mà không gặp phải những thách thức về chiều mà nó đã trải qua với người tiền nhiệm của công cụ.

Đối thoại mở đáng giá thời gian

Tất nhiên, nhiều nhà thiết kế bộ phận biết giá trị của các sơ đồ đo kích thước được suy nghĩ kỹ lưỡng và cách chúng liên quan đến chi phí sản xuất và dụng cụ. Các công ty không có chuyên môn đó có xu hướng quá sức chịu đựng. Nói cách khác, chúng có quá nhiều kích thước không cần thiết hoặc dung sai chặt chẽ không chính đáng trên các kích thước.

Có lẽ họ làm điều này để đảm bảo rằng bộ phận của họ không phải là bộ phận gây ra các vấn đề về lắp ráp trong một bộ phận lắp ráp. Hoặc có thể họ để sơ đồ kích thước và dung sai mặc định của phần mềm của họ ở cài đặt chặt chẽ nhất, vô tình làm tăng thêm khó khăn và chi phí. Đây là những công ty, nếu không có cuộc đối thoại cởi mở với các cửa hàng bán dụng cụ hoặc thợ dập với các chuyên gia về dụng cụ, thì cuối cùng sẽ phải trả quá nhiều cho việc sản xuất dụng cụ và bộ phận của họ.

Tóm lại, cách một bộ phận được thiết kế và đo kích thước có thể có ảnh hưởng sâu sắc đến chi phí chế tạo một công cụ và thậm chí cả chi phí để chạy công cụ đó. Tương tác với các chuyên gia về thiết bị dụng cụ về thiết kế bộ phận trước khi có được RFQ cho dụng cụ có thể thu hẹp khoảng cách giữa khái niệm và sản xuất, đồng thời mang lại khoản tiết kiệm đáng kể cho chi phí sản xuất và gia công sản phẩm. Cho dù điều đó được thực hiện với các chuyên gia nội bộ hay với một cửa hàng công cụ sẵn sàng dành thời gian đó, thì đó là thời gian được sử dụng hợp lý.

Vòng sản xuất thứ hai của bộ phận cố định đèn tạo cơ hội cải thiện khả năng sản xuất của bộ phận và cô đọng số bộ phận từ ba thành một. Đèn chiếu sáng này ban đầu được thiết kế để có hai nắp cuối bằng nhựa. Nó được thiết kế lại để các nắp cuối được đóng dấu bằng kim loại trong cùng một quy trình, loại bỏ các bước và chi phí.

4 yếu tố tạo nên thiết kế hàng đầu

1. Dung sai quá chặt chẽ trên các kích thước không quan trọng đối với chức năng của bộ phận

2. Cấu trúc dữ liệu kích thước hình học và dung sai (GD&T) không được suy nghĩ kỹ và thường mâu thuẫn với nhau

3. Hình thức các tính năng kéo dài hoặc vượt quá vật lý của vật liệu bộ phận

4. Các bộ phận không có cách vận chuyển thực tế thông qua một công cụ

Phần này được thiết kế lại để các nắp cuối được đóng dấu bằng kim loại trong cùng một quy trình, loại bỏ các bước và chi phí.

===>Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon,…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.