Những tiến bộ về công nghệ đục lỗ và laser ngày nay

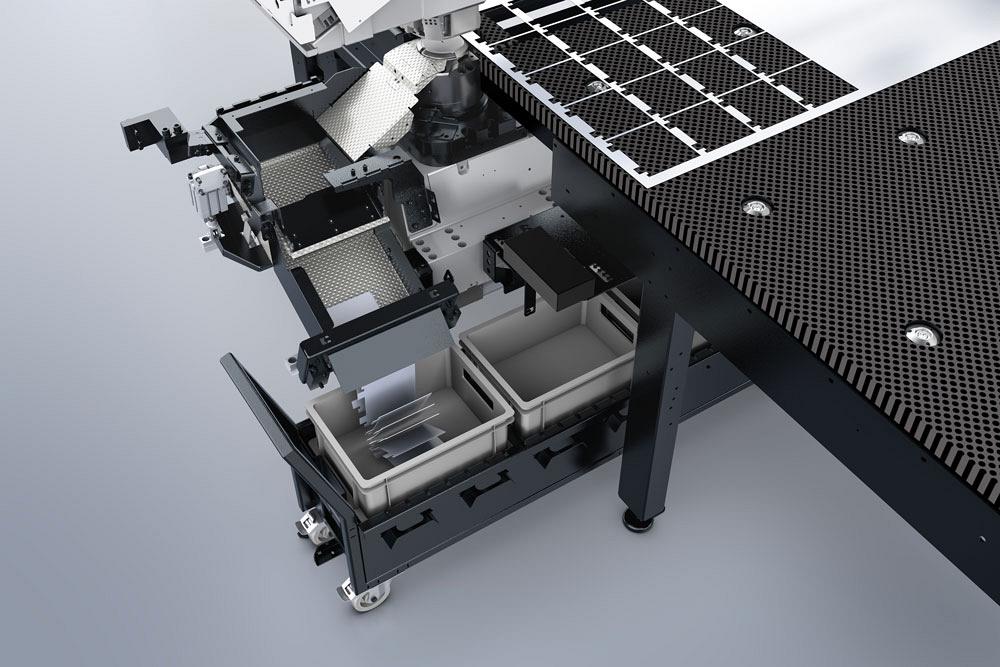

Hình 1 Khả năng đặt các bộ phận trong từng thùng riêng biệt là lợi ích chính của máy đột dập. Tùy chọn tương tự cũng tồn tại trên máy kết hợp laser / đột lỗ.

Máy kết hợp laser / máy đột lỗ đã thay đổi đủ trong những năm gần đây mà nếu các nhà chế tạo không xem xét công nghệ gần đây, họ có thể đang tự làm mình thất vọng. Trong một số trường hợp, công nghệ chế tạo như vậy có thể được chứng minh là thành quả tốt nhất đối với đồng tiền của nhà chế tạo.

Một số tiến bộ đã xuất hiện trong những năm qua đã giúp thúc đẩy tia laser / đấm trở lại nổi bật. Tuy nhiên, có lẽ điều quan trọng nhất là sự xuất hiện của laser thể rắn với tư cách là công nghệ cắt laser thống trị. Máy kết hợp ngày nay đang được thiết kế với công nghệ đi đầu. Những ngày chỉ cần thêm khả năng cắt laser vào một máy đục lỗ sắp kết thúc. Do những thay đổi về thiết kế này, các máy mới hơn có diện tích nhỏ hơn nhiều so với các thế hệ máy trước, đồng thời thể hiện tính linh hoạt cao hơn.

Với ý nghĩ đó, chúng ta hãy xem xét năm lý do mà một nhà chế tạo nên xem xét các máy kết hợp laser / đột lỗ hiện đại ngày nay.

1. Họ thực sự có thể là trung tâm làm việc khép kín

Đó là một câu hỏi đơn giản sẽ thu hút sự chú ý của bất kỳ nhà chế tạo nào đang gặp khó khăn trong việc phân loại các bộ phận phát ra từ tia laser thể rắn: Điều gì sẽ xảy ra nếu máy móc có thể làm điều đó cho bạn? Máy đột luôn có sự sang trọng hơn máy cắt laser, nhưng lợi ích đó cũng là một phần của máy đột lỗ kết hợp laser ngày nay.

Phần mềm của máy xác định cách tốt nhất để xử lý phần trống của bộ phận, cắt hoặc đục lỗ bằng laser, sau đó xác định xem máng sẽ đặt bộ phận vào thùng nào. Bây giờ nhà chế tạo đã có một bộ phận cuối cùng có thể sẵn sàng để giao cho khách hàng.

Nếu một nhà chế tạo kết hợp máy kết hợp laser / đột lỗ đó với tự động hóa xử lý vật liệu, thì cửa hàng có thể đưa việc xử lý lên cấp độ tiếp theo. Bộ xử lý vật liệu tự động chuyển tờ đến máy kết hợp. Máy laser cắt, tạo hình và đục lỗ vật liệu để sản xuất các bộ phận, sau khi hoàn thành sẽ được đưa xuống máng đến thùng thích hợp (xem Hình 1 ). Hệ thống xử lý vật liệu loại bỏ khung xương và tải lại một tấm mới trên máy kết hợp. Người chế tạo không yêu cầu người phân loại các bộ phận khi bắt đầu ca làm việc, chỉ cần một người nào đó xử lý các bộ xương.

Với công việc kỹ thuật tiên tiến đang được thực hiện, các cửa hàng sẽ không phải đợi lâu trước khi có thể tự động xếp chồng các bộ phận cuối cùng ra khỏi máy kết hợp. Những loại hệ thống này sẽ đặc biệt thích hợp cho các nhà chế tạo muốn tối đa hóa nguồn lao động.

2. Chúng được thiết kế để hoạt động một cách thông minh

Phần mềm điều khiển tiên tiến và việc tăng cường sử dụng các cảm biến đã dẫn đến các máy công cụ đáng tin cậy và hiệu quả hơn nhiều so với tổ tiên của chúng. Đây là tin tốt cho các nhà chế tạo kim loại đang tìm cách tối đa hóa thời gian hoạt động trong bối cảnh nền kinh tế sản xuất phát triển mạnh mẽ.

Ví dụ, với theo dõi đột lỗ, một bộ cảm biến sẽ kiểm tra xem liệu một lỗ đã thực sự được đục vào tấm bằng hành trình cuối cùng của dụng cụ hay chưa. Nếu lỗ rõ ràng, phần mềm điều khiển sẽ cho phép máy tiếp tục công việc. Nếu lỗ không rõ ràng, máy sẽ dừng cho đến khi sự cố được giải quyết. Hệ thống cảnh báo sớm này không chỉ bảo vệ người chế tạo khỏi phải làm lại các bộ phận mà còn thông báo cho người vận hành rằng có khả năng xảy ra đứt gãy và cần phải giải quyết.

Cảm biến cũng được sử dụng để phát hiện bộ phận đẩy xuống máng và vào thùng. Một lần nữa, nếu cảm biến trên máng phát hiện bộ phận đi qua, cửa bẫy đóng lại và máy kết hợp có thể tiếp tục xử lý. Nếu nó không cảm nhận được bộ phận, máy sẽ dừng.

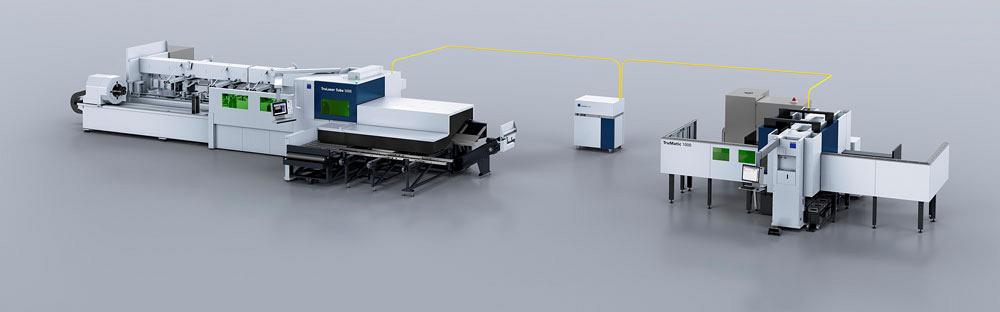

Hình 2 Một cửa hàng fab có thể chọn chạy hai hoạt động riêng biệt từ một máy phát laser trạng thái rắn. Một máy laser / máy đột lỗ và một tế bào hàn laser tạo nên một sự kết hợp tốt trong kịch bản này.

3. Chúng có thể được kết nối với nhau để mở rộng khả năng của một nhà chế tạo

Máy phát laser trạng thái rắn được thiết kế để một nguồn điện có thể được nối mạng với hai máy công cụ (xem Hình 2 ). Nó cung cấp cho nhà chế tạo cơ hội đầu tư hiệu quả về chi phí vào nhiều khả năng mà không yêu cầu mua nguồn phát laser thứ hai.

Ví dụ, một nhà chế tạo có thể vận hành máy kết hợp laser / đột lỗ và thiết bị hàn laser với một bộ phận xử lý laser trạng thái rắn. Cần lưu ý rằng cả hai máy chỉ có thể hoạt động đồng thời nếu máy kết hợp đang đục lỗ nghiêm ngặt tại thời điểm tế bào hàn laser đang ngắt nguồn điện laser trạng thái rắn. Việc chuyển đổi giữa hai ô diễn ra nhanh chóng, ngay cả trong quá trình di chuyển trang tính trên máy kết hợp.

Loại mạng này đảm bảo rằng một nhà chế tạo có được mức sử dụng tối đa từ bộ tạo laser. Rốt cuộc, một máy laser / máy đột lỗ sẽ đục lỗ trong một tỷ lệ thời gian tốt, để nguồn năng lượng laser đó sẵn sàng cho một số nhiệm vụ khác.

4. Họ có thể xử lý nhiều vật liệu hơn so với các thế hệ máy móc trước đây

Không có gì bí mật khi máy cắt laser CO 2 gặp khó khăn với các vật liệu phản chiếu như đồng và đồng thau. Mặc dù công nghệ này đã hoạt động tốt với các vật liệu khác, ít phản xạ hơn như thép nhẹ, nhôm và thép không gỉ, nhưng nó không tốt bằng các vật liệu phản chiếu nhiều hơn, vốn cũng có khả năng hấp thụ ánh sáng laser hồng ngoại kém.

Sự xuất hiện của laser thể rắn đã thay đổi điều đó. Nó có bước sóng nhỏ hơn khoảng 10 lần so với bước sóng chùm tia laze CO 2 10,6 µm. Các vật liệu phản xạ không phản xạ tia laser có bước sóng nhỏ hơn nhiều như tia laser CO 2 ; kết quả là năng lượng laser được hấp thụ dễ dàng hơn. Cũng bởi vì bước sóng ngắn hơn có thể được hội tụ vào một điểm có đường kính bằng một phần mười đường kính của chùm CO 2 , nên laser trạng thái rắn có mật độ công suất cao hơn, làm cho việc xuyên qua kim loại dễ dàng hơn. Điều này chuyển thành hiệu quả cắt đồng, đồng thau, bạc, và thậm chí cả vàng.

5. Họ loại bỏ các quy trình thứ cấp

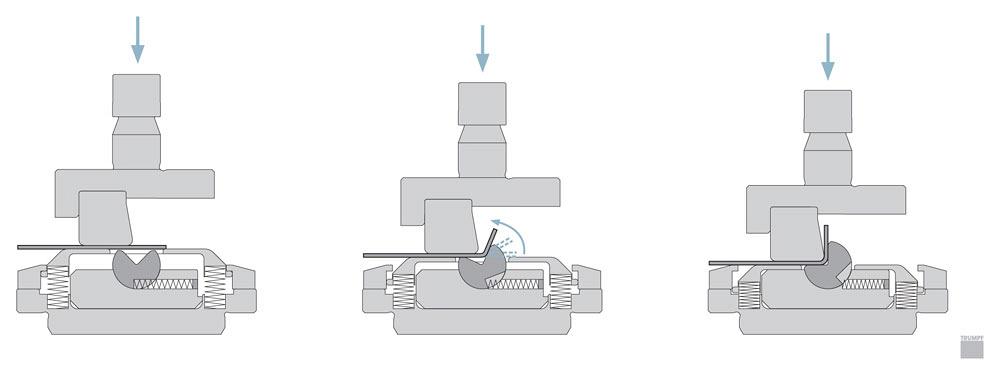

- Sản xuất các khúc cua nhỏ. Dụng cụ sử dụng ram và khuôn quay có thể uốn cong tới 90 độ (xem Hình 3 ). Chiều rộng uốn cong có thể rộng khoảng 3,5 inch với chiều cao mặt bích gần 1 inch.

- Khai thác lỗ. Các lỗ đục lỗ và đùn có thể được tạo ren bằng dụng cụ phù hợp. Quá trình này mang lại một dạng ren chắc chắn hơn vì vật liệu được dịch chuyển trong quá trình tạo hình thay vì bị cắt, như trường hợp trong ứng dụng khai thác truyền thống.

- Rụng tóc. Với sự ra đời của các công cụ cán, một số bộ phận có thể bị hỏng trong máy liên hợp. Sau khi cắt một phần, tấm được di chuyển giữa hai con lăn, nằm trong khuôn đột và khuôn, dọc theo đường cắt. Điều này làm hỏng cạnh và làm cho bộ phận được xử lý an toàn.

- Máy kết hợp laser / máy đột lỗ hiện đại là những công cụ chế tạo mạnh mẽ, nhưng để tận dụng tối đa chúng, một cửa hàng bán đồ may mặc cần phải có lực lượng bán hàng và những người ước tính bộ phận biết quy trình chế tạo.

Những người có kinh nghiệm này có thể xác định các bộ phận có thể được chế tạo nhanh chóng và hiệu quả hơn trên máy liên hợp vì họ biết cách các bộ phận được chế tạo. Những người này đảm bảo rằng bộ máy kết hợp có thể tạo ra tác động lớn nhất có thể.

Hình 3 Khi những tiến bộ trong công cụ đột lỗ được tạo ra, máy kết hợp laser / đột lỗ trở nên linh hoạt hơn. Ví dụ: hiện tại có thể uốn cong 90 độ mà không cần phải gửi bộ phận này đến hoạt động tạo hình thứ cấp.

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY , Han’s laser, Hawacheon, EKO, Yadon, JQ laser,…. Automech đã hợp tác với nhiều đối tác lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Email: info@demowebvn.com

Website: automech.vn