Một cách mới để chế tạo bộ trao đổi nhiệt

Sản xuất phụ gia siêu âm mở rộng các tùy chọn thiết kế

Các thiết bị quản lý nhiệt được thiết kế để giám sát và bảo vệ các sản phẩm, thiết bị và con người khỏi nhiệt độ quá cao. Các bộ trao đổi nhiệt này sẽ thoát nhiệt để giữ cho mọi thứ mát mẻ trong các ngành công nghiệp khác nhau, chẳng hạn như điện tử, hàng không vũ trụ và sản xuất hóa chất. Chúng có đủ hình dạng và kích cỡ, mức độ phức tạp khác nhau và được chế tạo từ một loạt vật liệu ngày càng mở rộng.

Trước khi sản xuất phụ gia (AM) là một quy trình được chấp nhận, các kỹ sư đã dựa trên hai phương pháp phổ biến để sản xuất bộ trao đổi nhiệt — cả hai đều vẫn được sử dụng cho đến ngày nay. Quy trình đầu tiên, và có thể là đơn giản nhất, yêu cầu khoan các kênh chéo trong một cấu trúc mỏng và sử dụng vít để chặn các kênh và hướng chất làm mát, tạo ra các đường dẫn dòng chảy mong muốn. Quá trình thứ hai, cho phép thiết kế linh hoạt hơn, bao gồm phay và hàn. Phay cắt các kênh thành nhiều phần, có lúc lên đến sáu hoặc bảy, để tạo đường dẫn dòng chảy; sau đó các bộ phận được bện lại với nhau để hoàn thiện thành phần.

Mark Norfolk, chủ tịch của Fabrisonic LLC , cho biết với AM là quá trình sản xuất, các kỹ sư có nhiều quyền tự do thiết kế hơn vì trao đổi nhiệt có thể được chế tạo như một bộ phận duy nhất (xem Hình 1 ). Nó cũng cung cấp khả năng nhúng những thứ như cảm biến vào bất kỳ vị trí nào.

Nhiều quy trình AM có thể mang lại sự tự do thiết kế hơn khi nói đến bộ trao đổi nhiệt, nhưng sản xuất phụ gia siêu âm (UAM) nổi bật vì đó là quy trình nhiệt độ thấp (xem Hình 2 ), theo Norfolk. Khi phay được thêm vào hỗn hợp thiết kế, một kỹ sư thậm chí có nhiều biến thiết kế hơn trong tầm tay của mình.

Máy lai SonicLayer ™ của Fabrisonic kết hợp UAM với phay chính xác 3 trục CNC để thực hiện các quy trình cộng và trừ trong một lần thiết lập (xem Hình 3 ). Norfolk cho biết, sự kết hợp này có thể tạo ra các khe sâu, khe rỗng, mạng lưới, tổ ong và các cấu trúc phức tạp khác với lớp hoàn thiện được mài trên cả bề mặt bên trong và bên ngoài. Khi sản xuất bộ trao đổi nhiệt, bề mặt nhẵn trên thành kênh giúp chất làm mát dễ dàng lưu thông để cung cấp khả năng làm mát phù hợp.

“Khoảng một nửa hoạt động kinh doanh của chúng tôi là sản xuất các thiết bị quản lý nhiệt — từ các kênh vi mô nhỏ cho đến các tấm pin dài hơn 5 feet và rộng 3 feet. Một số thiết bị rất nhỏ dùng để làm mát thiết bị điện tử. Một số tấm lớn được thiết kế để làm mát các phương tiện hàng không vũ trụ. AM cho phép sản xuất các bộ trao đổi rất phức tạp kết hợp các tính năng như một kênh bắt đầu với đường kính ½ inch và thu hẹp xuống một đoạn microthin, ”Norfolk nói.

“Và các kênh có thể được xây dựng để dòng chảy đi chính xác đến nơi cần làm mát. Ví dụ: nếu bạn có các gói thiết bị điện tử ở vị trí X và Y, thì hệ thống làm mát có thể được hướng chính xác đến các khu vực đó. Bạn không cần phải đẩy chất làm mát sang một bên hoặc phía trước hoặc phía sau các vị trí để đưa chất làm mát đến gần nơi cần thiết. “

Phân lớp Foils, Làm mịn bề mặt

Trong quá trình UAM, lá kim loại từ 0,005- đến 0,010-in. dày được phân lớp và hàn siêu âm với nhau để đạt được một phần kim loại rắn. Nhiệt độ lắng đọng dưới 250 độ F.

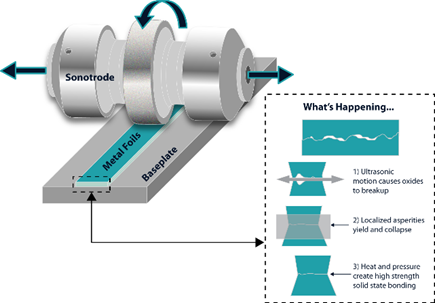

Tạo liên kết UAM bao gồm ba bước được thực hiện trong khi chịu lực liên tục. Đầu tiên, các ôxít bề mặt bị phá vỡ bởi chuyển động siêu âm. Thứ hai, năng suất và thu hẹp cục bộ, làm mịn bề mặt. Thứ ba, nhiệt và áp suất thúc đẩy sự khuếch tán và kết tinh lại tại bề mặt phân cách của hai bề mặt để hoàn thành một liên kết rắn, có độ bền cao được xây dựng theo hình dạng gần lưới. Sau đó, bộ đổi dao hoán đổi đầu in cho máy nghiền cuối thích hợp và máy phay CNC sẽ tiếp nhận để tạo ra các tính năng cụ thể và hoàn thiện bề mặt.

“Đối với hầu hết các bộ trao đổi nhiệt, bạn muốn các đoạn làm mát trơn tru. Sử dụng thiết bị lai của chúng tôi, cả phần bên trong và bên ngoài đều được chạm bởi máy gia công CNC. Chúng tôi chỉ in thêm một ít vật liệu và nghiền nhỏ để đảm bảo rằng dung sai và độ hoàn thiện bề mặt của bộ trao đổi nhiệt chính xác là những gì các kỹ sư đang tìm kiếm, ”Norfolk nói.

Hình 2. Trong quá trình UAM, một đầu hàn lăn trên nguyên liệu nạp lá trong khi dao động từ trái sang phải khoảng 30 micron. Hành động chà xát phá vỡ các oxit và làm sụp đổ các lớp bất thường cục bộ tạo ra một mối hàn ở trạng thái rắn.

Việc in một số hình học phức tạp có thể là một thách thức, nhưng những thách thức đó dẫn đến sự phát triển công nghệ hơn nữa.

“Lưỡi dao trong một hình học bên trong là đặc điểm khó in nhất vì khi chúng tôi hàn các lớp, chúng tôi đẩy xuống với một lực nhỏ và chúng tôi cần một cái gì đó để đẩy trở lại. Câu trả lời của chúng tôi cho vấn đề này là phát triển một vật liệu hỗ trợ hòa tan trong nước. Chúng tôi lấp đầy các khoảng trống bằng vật liệu đó, hàn lên nó trong khi xây dựng bộ phận, và sau đó rửa bộ phận bằng nước. Vật liệu đó biến mất để lại đặc tính kim loại cụ thể, ”Norfolk nói.

Trộn kim loại và vật liệu nhúng

Nhiệt độ thấp của quy trình UAM cho phép kết dính các vật liệu khác nhau và nhúng các mặt hàng nhạy cảm vào kim loại. Các vật liệu như niken, nhôm, đồng và thép có thể được kết hợp an toàn, cho phép các kỹ sư tùy chọn chỉ định các kim loại khác nhau trong một bộ phận duy nhất để đáp ứng các nhu cầu cụ thể.

“Một khu vực bằng đồng có thể được sử dụng để hút nhiệt ra khỏi tiêu đề hoặc thiết bị, và phần còn lại của cấu trúc có thể là nhôm để giảm trọng lượng. Hoặc chúng tôi có thể in một phần nhôm, thêm các lớp tantali (là một chất hấp thụ nơtron tuyệt vời) và sau đó thêm các lớp titan để bắt một số tần số bức xạ khác, ”Norfolk nói.

Hầu hết các cảm biến, dây và sợi đều tồn tại được khi nhúng trong kim loại do nhiệt độ quá trình thấp.

“Chúng tôi thực hiện rất nhiều công việc liên quan đến việc nhúng các cặp nhiệt và cảm biến sợi quang. Chúng tôi có thể nhúng một sợi cáp quang dài vài feet xuyên suốt một bộ phận để thu thập dữ liệu về độ căng hoặc nhiệt độ từ bất kỳ đâu dọc theo sợi quang. Điều đó có thể biến toàn bộ bộ phận thành một bộ cảm biến, ”Norfolk nói.

“Các cảm biến nhiệt được đặt trong các bộ phận được đặt khoảng 0,02 inch từ một buồng trộn bên trong cho một công ty trộn hóa chất. Điều đó cho họ khả năng theo dõi nhiệt độ chính xác của buồng để họ kiểm soát tốt hơn quá trình. Kết quả cuối cùng là họ đã có thể đẩy nhanh quá trình trộn và đạt được hiệu suất khoảng 10% ”.

Phần lớn nghiên cứu hiện tại của công ty liên quan đến việc nhúng các vật liệu phi kim loại vào trong các lớp kim loại để tạo ra các đặc tính vật liệu cụ thể.

“Một phần lớn của nghiên cứu hiện nay liên quan đến việc thêm sợi gốm vào các lớp kim loại: Hãy nghĩ về thép cây trong bê tông. Chúng tôi đang nhúng gốm sứ vào nhôm, đồng hoặc thép để có được hiệu suất cao hơn từ thành phần. Có một loại gốm cứng hơn nhôm khoảng năm lần, vì vậy chúng tôi trộn các sợi gốm — lên đến 5 đến 10 phần trăm trọng lượng của thành phần — để tạo ra lợi thế về độ bền và độ bền ”.

Làm việc với NASA

Giám sát các bộ trao đổi nhiệt nhằm theo dõi và bảo vệ các thiết bị điện tử nhạy cảm trên bo mạch khỏi các nhiệt độ khắc nghiệt của không gian là một trong những nhiệm vụ của Phòng thí nghiệm Sức đẩy Phản lực của NASA (JPL). Các thiết bị có thể nhỏ đến 3 x 3 inch hoặc lớn đến 3 x 3 ft. Trong nhiều năm, các ống được uốn cong và quấn dọc bên ngoài xe hoạt động như bộ trao đổi nhiệt.

Hình 3. Thêm đầu hàn siêu âm làm công cụ trong bộ thay đổi công cụ của nhà máy CNC truyền thống sẽ biến đổi máy với các khả năng cộng và trừ. SonicLayer 4000 hoàn thành các bộ phận lên đến 48 x 24 inch.

Trong một chương trình kéo dài 4 năm, Fabrisonic và chi nhánh EWI đã làm việc với JPL để phát triển các bộ trao đổi nhiệt để định vị các vòng lặp giữ chất làm mát được bơm bên trong các cấu trúc được làm mát.

“Chúng tôi đã thực hiện hơn 100 phần trong suốt chương trình,” Norfolks nói. “Cuối cùng, chúng tôi đã phát triển một loạt các bộ phận trải qua quá trình chạy thử nghiệm chất lượng bao gồm chu trình nhiệt, kiểm tra rò rỉ khí heli, cũng như kiểm tra độ rung và mài mòn. Tải trọng phóng từ tên lửa Saturn V được tái tạo cho các quy trình thử nghiệm này. Trọng lượng bộ trao đổi nhiệt được giảm xuống, hiệu suất tốt hơn các bộ trao đổi trước đó và bản thân các bộ trao đổi UAM được sản xuất nhanh hơn.

“Bây giờ, chúng tôi đang bắt đầu nói về các bộ phận sản xuất. UAM vẫn là một công nghệ mới, có thể được coi là một rủi ro, nhưng chúng tôi đang thực hiện các bước đúng đắn để giảm thiểu những rủi ro đó. Khi có một câu hỏi, chúng tôi cố gắng trả lời nó. Chúng tôi đang bắt đầu mở rộng tầm mắt về NASA. ”

Một nguyên mẫu bộ trao đổi nhiệt có kích thước đầy đủ, hoạt động tốt (xem Hình 4 ) đã được sản xuất để chuẩn bị cho sứ mệnh rover Mars 2020.

Kết hợp các chức năng

Một kỹ sư thiết kế phải có một chút sáng tạo để tận dụng triệt để việc sử dụng AM để sản xuất bộ trao đổi nhiệt. Điều đó có nghĩa là nhìn xa hơn việc làm mát.

Hình 4. Nhôm hàng không vũ trụ đã được sử dụng để chế tạo nguyên mẫu bộ trao đổi nhiệt quy mô lớn này.

“Cú nổ lớn nhất đối với tiền của bạn là khi bạn có thể kết hợp các chức năng. Chúng tôi đã chế tạo một bộ phận cho một vệ tinh có ba chức năng riêng biệt. Nó đang mang một tải, vì vậy nó có cấu trúc. Nó có một số kim loại nặng – những thứ như tantali và titanium – để che chắn bức xạ. Và nó có các đoạn làm mát được tích hợp vào nên nó là một thiết bị nhiệt, ”Norfolk nói.

“Trước đây có ba phần riêng biệt. Sử dụng quy trình phụ gia, tất cả các chức năng có thể được tích hợp vào một thành phần. Ông tiếp tục. “Đó là khi các thiết kế tích hợp các chức năng ngoài khả năng làm mát mà chúng tôi thấy bộ trao đổi nhiệt chạy trong nhà.”

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, Hawacheon, EKO, Yadon, JQ laser, ABB,…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline: 0987.899.347 – Mr.Toàn

Email: info@demowebvn.com

Website: automech.vn