Khám phá các lựa chọn NDT cho các sản phẩm liên quan đến năng lượng

Hiểu các yêu cầu kiểm tra và thử nghiệm sản phẩm dầu khí

Khi ngành công nghiệp dầu khí đã thay đổi trong những năm qua, các tiêu chuẩn chất lượng cho ống và ống dẫn đã trở nên quan trọng. Việc khoan diễn ra ở những địa điểm xa hơn, thường là xa bờ nhiều dặm; khả năng khoan ngang cho phép khoan ở khoảng cách xa hơn bao giờ hết; và để tìm các nguồn mới, việc khoan đang đi sâu hơn bao giờ hết. Đối với các nhà sản xuất ống và ống dẫn tham gia vào thị trường toàn cầu này, thử nghiệm không phá hủy (NDT) chính xác và đáng tin cậy là một yêu cầu bắt buộc.

Một dây chuyền chỉ mạnh bằng mắt xích yếu nhất của nó, và sử dụng câu ngạn ngữ này trong ngành năng lượng có nghĩa là hoạt động khai thác dầu chỉ có năng suất như thành phần yếu nhất của nó. Sự cố vỡ đường ống tương đương với việc giảm năng suất và giảm doanh thu, và chi phí sửa chữa có thể rất cao.

Làm việc ngoài khơi đồng nghĩa với việc phải làm việc ở vùng nước sâu tới 10.000 feet. Ở độ sâu này, nhiệt độ nước biển thường là 35 độ F và áp suất nước là 4.400 pound trên inch vuông. Một sự cố ở độ sâu này có thể gây tốn kém nghiêm trọng, dẫn đến việc sửa chữa trị giá 20 triệu đô la và tổn thất sản xuất có thể tính đến 500.000 đô la mỗi ngày. Trách nhiệm cho một thất bại ở độ sâu này có thể khiến tương lai của công ty sản xuất gặp rủi ro. Đối với các sản phẩm được sử dụng trong những điều kiện như vậy, việc sản xuất, thử nghiệm và bố trí sản phẩm phải diễn ra suôn sẻ.

Thử nghiệm, Thử nghiệm, 1-2-3!

Trong khi nhiều quy trình NDT có sẵn cho nhiều phương pháp chế tạo ống được sử dụng trong công nghiệp, ba phương pháp phổ biến nhất cho ống và ống là dòng điện xoáy (EC), kiểm tra siêu âm (UT) và rò rỉ từ thông (MFL). Như tên gọi của chúng, chúng dựa trên dòng điện, sóng siêu âm hoặc từ thông truyền qua hoặc dọc theo ống hoặc đường ống. Máy thu hoặc máy dò giám sát tín hiệu thử nghiệm và so sánh tín hiệu đó với tín hiệu chuẩn, đường cơ sở được thiết lập từ chiều dài ống hoặc ống không có khuyết tật, chứa các vết khía gia công hoặc các khuyết tật nhân tạo theo yêu cầu của các thông số kỹ thuật thử nghiệm khác nhau. Một khiếm khuyết vật liệu gây ra sự thay đổi trong cách năng lượng thử nghiệm chảy qua ống hoặc ống dẫn; người nhận giải thích thay đổi này là một lỗ hổng và cảnh báo cho người vận hành, đánh dấu vị trí khiếm khuyết hoặc cả hai.

Phương pháp EC thích hợp cho các sản phẩm có độ dày thành nhỏ hơn 0,200 inch. Nhiều ứng dụng yêu cầu phát hiện cả rãnh bề mặt đường kính trong (ID) và đường kính ngoài (OD). Yêu cầu này bắt buộc MFL hoặc UT.

EC. Cơ sở cho một bài kiểm tra EC là cảm ứng điện từ. Hệ thống EC áp dụng kích thích dòng điện xoay chiều (AC), thường từ 2.500 chu kỳ mỗi giây (còn được gọi là hertz [Hz]) lên đến 100 kHz, cho cuộn dây bao quanh ống hoặc đường ống được thử nghiệm. Máy kích thích xoay chiều tạo ra một từ trường xoay chiều xung quanh cuộn dây, gây ra dòng điện chạy qua ống hoặc ống dẫn. Dòng điện tròn này, dòng điện xoáy, chống lại trường sơ cấp trong cuộn dây.

Đối với ống sắt từ, cuộn dây thử nghiệm EC cũng được cung cấp năng lượng với từ trường dòng điện một chiều (DC) mạnh bằng nam châm điện lớn, quấn riêng. Chức năng của nam châm điện là làm bão hòa vật liệu cần thử nghiệm bằng từ tính. Điều này cho phép kích thích sâu hơn nhiều và loại bỏ bất kỳ biến thể thẩm thấu nào được hiểu là tiếng ồn.

UT. Nguyên tắc UT sử dụng sóng âm thanh ở tần số vượt quá ngưỡng nghe của con người (20 kHz), phổ biến trong dải tần từ 2,25 đến 25 MHz. Thử nghiệm siêu âm sử dụng đầu dò áp điện hoặc đầu dò âm thanh điện từ. Thiết bị đầu tiên tạo ra sóng âm thanh bên ngoài vật thể được thử nghiệm và cần một bộ ghép nối để truyền năng lượng đó sang vật thể được thử nghiệm; cái thứ hai tạo ra sóng âm thanh bên trong vật thể được thử nghiệm và không cần ghép.

MFL . MFL dựa vào nguồn điện một chiều để tạo ra từ trường tạo ra từ thông cường độ cao trong vật liệu thử nghiệm. Các khuyết tật bên trong hoặc bề mặt khiến một số từ thông rò rỉ ra ngoài bề mặt của vật liệu, nơi nó có thể được phát hiện bằng đầu dò cảm biến từ thông. Biên độ và tần số của điện áp do cảm biến từ thông tạo ra tương ứng với mức độ nghiêm trọng và vị trí của sự gián đoạn.

MFL có thể là một phương pháp rất hiệu quả và kinh tế để kiểm tra ống và ống vách có đường kính lớn, nặng, đáp ứng nhiều yêu cầu thử nghiệm của Viện Dầu khí Hoa Kỳ (API). Phương pháp này có thể nhanh chóng và bẩn ở chỗ nó không cần ghép.

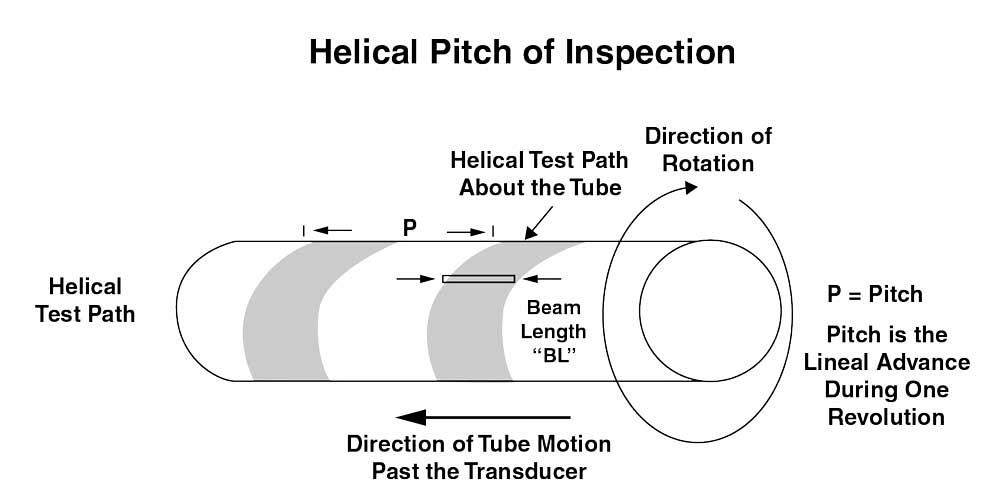

Hình 1 Khi ống di chuyển dọc theo thiết bị thử nghiệm, các đầu dò quay xung quanh nó. Sự tiến lên tuyến tính của ống và số vòng quay của các đầu dò kết hợp với nhau để tạo ra một mô hình xoắn ốc. Hình minh họa này cho thấy một đầu dò duy nhất, nhưng thiết lập thử nghiệm thực tế sử dụng một số đầu dò để có phạm vi phủ sóng đầy đủ.

Kiểm tra ở đâu và như thế nào

Thiết lập thử nghiệm có hai loại: trực tuyến và ngoại tuyến.

Trực tuyến. Thử nghiệm trực tuyến diễn ra khi ống hoặc ống được sản xuất trên máy nghiền. Đó là một bài kiểm tra liên tục, chạy không bị gián đoạn. Nó có một lợi thế về hiệu quả ở chỗ nó không thêm bất kỳ bước nào vào quy trình sản xuất. Một điểm bất lợi là đó là một sự sắp xếp một-và-làm. Nếu người vận hành thắc mắc về kết quả và muốn xác minh rằng hệ thống đã thực sự báo hiệu lỗ hổng và không tạo ra dương tính giả, thì người vận hành không thể sao lưu quy trình và kiểm tra lại phần ống đó. Mặc dù thử nghiệm trực tuyến là một công cụ mạnh mẽ, nhưng nó không thể là công cụ duy nhất cho các sản phẩm dầu khí. Vì API yêu cầu NDT phải được thực hiện sau quá trình xử lý cuối cùng, nên kiểm tra ngoại tuyến phải là quy trình NDT cuối cùng.

Ngoại tuyến. Thử nghiệm ngoại tuyến diễn ra sau khi ống hoặc ống đã được tạo hình, hàn, làm nguội, làm thẳng, ủ, cắt theo chiều dài tiêu chuẩn và trải qua các bước quy trình tiếp theo khác, chẳng hạn như thử nghiệm áp suất thủy tĩnh.

Bài kiểm tra ngoại tuyến là bài kiểm tra rời rạc, kiểm tra từng độ dài một. Chúng yêu cầu xử lý thứ cấp, làm tăng thêm thời gian và xử lý vật liệu bổ sung và yêu cầu thêm không gian sàn, nhưng ưu điểm là tính linh hoạt, kiểm tra lặp lại và mức độ kiểm tra cao hơn. Nhiều cách sắp xếp có sẵn và người vận hành có thể kiểm tra một hạng mục nhiều lần nếu cần thiết để xác minh sự hiện diện, kích thước hoặc vị trí của lỗ hổng. Các dấu hiệu báo động có thể được chứng minh (có thể loại trừ dương tính giả) và trong một số trường hợp có thể loại bỏ các sai sót trên bề mặt.

Kỹ thuật UT

Các quy trình UT yêu cầu một phương tiện ghép nối giữa đầu dò và vật liệu được thử nghiệm. Môi trường thường là nước hoặc gel. Các quá trình bao gồm tiếp xúc, ngâm, sủi bọt và quay.

Tiếp xúc. Kiểm tra tiếp xúc siêu âm hầu như luôn luôn là một thiết lập ngoại tuyến, trong đó đầu dò được ghép nối với đối tượng được kiểm tra và bộ ghép nối là một chất lỏng có độ nhớt cao. Tiếp xúc kiểm tra thông thường là một hoạt động thủ công.

Sự đắm chìm . Thử nghiệm ngâm là một thiết lập ngoại tuyến, trong đó đầu dò và đối tượng thử nghiệm được ngâm trong nước. Khi đầu dò được đặt vuông góc với vật cần thử nghiệm, chùm âm thanh sẽ tạo ra sóng dọc trong ống hoặc ống và có thể được sử dụng để phát hiện các lớp màng. Cùng một đầu dò có thể được sử dụng để đo độ dày của tường. Khi đầu dò được đặt ở một góc so với mục cần kiểm tra, chùm âm thanh có khả năng tạo ra sóng biến dạng, có thể được sử dụng để phát hiện các khuyết tật trên OD, trên ID hoặc dưới bề mặt.

Bong bóng. Hệ thống sủi bọt sử dụng một cột nước chảy bên trong một chiếc giày cong và có thể trực tuyến hoặc ngoại tuyến. Chùm âm thanh được chiếu qua mặt nước vuông góc với bề mặt thử nghiệm để tạo ra sóng dọc. Nó cũng có thể được đặt thành một góc với bề mặt để tạo ra sóng biến dạng.

Một giải pháp thay thế là một chiếc giày được tưới nước trong đó đường dẫn âm thanh nằm bên trong một nêm nhựa và chỉ cần một lớp khớp nối nước rất mỏng.

Quay. Hệ thống quay là một thiết bị trong đó các đầu dò quay xung quanh ống hoặc đường ống khi nó di chuyển qua chúng. Mặc dù hầu hết các thiết lập quay là ngoại tuyến, nhưng trong một số trường hợp, một nhà máy có thể chứa một hệ thống quay.

Hình 2 Ba ví dụ về lỗ hổng trên đường rốn là một lỗ kim nhỏ được EC phát hiện, nhưng khó tìm thấy với UT (trái); lỗi đường may được EC và UT phát hiện; và một khuyết tật mối hàn trên ID được tìm thấy bởi UT chứ không phải bởi EC. Những kết quả này chứng minh sức mạnh của việc sử dụng hai hệ thống.

Các đầu dò được đặt ở vị trí chiến lược bên trong bộ quay để cho phép kiểm tra toàn bộ phạm vi thể tích của sản phẩm. Tốc độ quay và tốc độ nạp sản phẩm được phối hợp để đạt được độ phủ 100 phần trăm. Điều này được thực hiện bằng cách sử dụng kế hoạch quét và bằng chứng động được lập thành văn bản về việc phát hiện các vết khía được yêu cầu ở tốc độ thử nghiệm thực tế để đạt được mức kiểm tra bắt buộc (xem Hình 1 ).

Khiếm khuyết và phát hiện

Điểm mấu chốt trong việc thiết lập một chế độ kiểm tra toàn diện là hiểu các loại sai sót khác nhau và nơi xuất hiện sai sót. Một yếu tố khác là tuân thủ các yêu cầu kiểm tra API, quy định rằng các khả năng của hệ thống đã được đánh giá và lập thành văn bản, bao gồm tính toán độ che phủ, đo độ dày thành và phát hiện khuyết tật. Tài liệu cũng phải bao gồm thông tin cụ thể về hướng đầu dò, cài đặt ngưỡng và khả năng lặp lại kết quả thử nghiệm.

Các khuyết tật chạy dọc theo chiều dài của ống là theo chiều dọc ; những cái chạy theo chiều rộng là ngang . Nhiều dạng khuyết tật chủ yếu không phải là dọc hoặc ngang. Để mô phỏng các khuyết tật trong quá trình sản xuất, API quy định rằng nhà sản xuất ống hoặc ống phải tạo chiều dài của ống tham chiếu bằng cách tạo các rãnh và lỗ khoan có kích thước cụ thể trong một mẫu không có khuyết tật đã biết. Nhà sản xuất sử dụng chúng để hiệu chỉnh hệ thống NDT.

Một số sai sót được phát hiện độc quyền hoặc ưu tiên bằng phương pháp này hay phương pháp khác, vì vậy một chương trình kiểm tra toàn diện sử dụng một số phương pháp NDT. Sự kết hợp của UT và EC thích hợp cho các ứng dụng có đường kính nhỏ, vách trung bình, đặc biệt là các đường rốn. UT và MFL tạo nên sự kết hợp phù hợp cho các ứng dụng có đường kính lớn, tường nặng như ống khoan, đường ống và vỏ.

Một thiết lập cho các đường rốn. Các thành phần chính ngoài khơi là các đường dây rốn, là các ống dẫn chạy từ giàn khai thác dầu ngoài khơi đến một giếng hoặc một cụm giếng. Được sử dụng cho các đường thủy lực, đường phun hóa chất và vỏ bọc bảo vệ cáp điện, các lỗ kết nối giàn khoan dầu ngoài khơi với hệ thống ống góp dưới biển, là điểm thu gom dầu trung tâm cho một cụm giếng.

Rốn rất dài và thường được kiểm tra nội tuyến bằng cách sử dụng một cuộn dây bao quanh EC. Điều này thường được cài đặt ở một vị trí sau khi ủ sáng nội tuyến.

Lưu ý rằng việc kiểm tra toàn bộ cơ thể đối với dây rốn có thể yêu cầu một số thiết bị bổ sung. Một vật liệu rốn điển hình là Lean duplex 19D, là 50% austenit và 50% ferit. Cấu trúc hạt này có xu hướng che chắn hoặc đẩy lùi trường dòng xoáy. Để dòng điện xoáy xuyên qua bề mặt kim loại, cần phải làm bão hòa thành ống bằng từ trường. Để làm được điều này, việc thiết lập yêu cầu một nam châm điện và một nguồn điện có thể tạo ra đủ cường độ từ trường.

Thử nghiệm thứ cấp là một hệ thống quay UT ngoại tuyến với ba đầu dò, mỗi đầu dò để cắt theo chiều kim đồng hồ, cắt ngược chiều kim đồng hồ và độ dày của thành. Cột nước duy trì khớp nối giữa các đầu dò và đường ống khi các đầu dò quay quanh ống.

Thử nghiệm cuối cùng là không khí dưới nước (thử nghiệm rò rỉ thông thường). Thử nghiệm ba phần này có thể tìm thấy lỗ kim (lỗ xuyên), khuyết tật dải và khuyết tật mối hàn (xem Hình 2 ).

Thiết lập cho OCTG . API chỉ định kích thước, cấp vật liệu, tính chất cơ học và các yêu cầu khác liên quan đến các sản phẩm thép được sử dụng làm vỏ hoặc ống cho giếng trong API 5CT. Nó cũng thiết lập các kích thước khía cho các cấp và mức chất lượng khác nhau, phương pháp NDT và các yêu cầu thu thập dữ liệu.

Thiết lập quay siêu âm phù hợp để xác minh độ dày của tường, nhưng một số loại chỉ yêu cầu độ phủ 25%. Theo API 5CT, mục 10.13.4, các đường ống được chỉ định cho PSL-2 và PSL-3 yêu cầu độ dày thành ống bao phủ lần lượt là 25% và 100%. Tuy nhiên, một số khách hàng có yêu cầu riêng về độ dày của tường.

Để đạt được kiểm tra toàn khối, một thiết lập thường cần ít nhất bảy hướng kiểm tra: một hướng cho độ dày và khuyết tật cán, hai hướng cho khía dọc (theo chiều kim đồng hồ và ngược chiều kim đồng hồ), hai hướng cho khía ngang (thuận và ngược) và hai hướng cho khía xiên (theo chiều kim đồng hồ và ngược chiều kim đồng hồ). Số lượng đầu dò cũng liên quan đến tốc độ sản xuất — cần nhiều đầu dò hơn để tốc độ đường truyền nhanh hơn.

Tài liệu tham khảo thử nghiệm bao gồm các lỗ khoan 6 mm, đáy phẳng và đường ống có phiếu độ dày thành được đặt thành độ dày thành tối thiểu cho phép.

Kết thúc kiểm tra bởi UT

Một hạn chế là một số phương pháp NDT thông thường có những hạn chế về khả năng kiểm tra đến tận cùng của sản phẩm. Những phần cuối chưa được kiểm tra này phải được cắt bỏ và loại bỏ, dẫn đến thiệt hại đáng kể về sản phẩm và doanh thu. Hơn nữa, một số người dùng yêu cầu mức độ kiểm tra cao hơn vì mục đích cuối cùng là loe, ren hoặc hàn tại hiện trường.

Quy trình kiểm tra kết thúc độc đáo sử dụng một số lượng lớn đầu dò trong một khu vực nhỏ. Trong các trường hợp thử nghiệm thông thường, việc tập trung các đầu dò gây nhiễu. Tuy nhiên, vì hệ thống này sử dụng tốc độ quay của ống tương đối chậm – 3 đến 5 vòng / giây – tốc độ lặp lại xung có thể được chuẩn hóa ở 1 kHz và tất cả các đầu dò có thể được tạo xung so với tốc độ này. Bất kỳ nhiễu từ đầu dò này sang đầu dò khác đều có thể được loại bỏ bằng chức năng trì hoãn máy phát tiêu chuẩn được tích hợp trong bộ tạo xung / bộ thu.

Ống được chuyển đến hệ thống thử nghiệm bằng thiết bị chuyển tia đi bộ. Khi ống di chuyển vào vị trí, một trục gá ở đầu ống sẽ gắn vào ống và niêm phong nó. Vật mang đầu dò di chuyển vào vị trí ở dưới cùng của ống; một lò xo không khí tạo áp lực để giữ bộ chuyển đổi ở vị trí chính xác. Các con lăn cao độ thích ứng giữ cho các bộ chuyển đổi một khoảng cách không đổi so với ống hoặc thành ống.

Thay vì dựa vào người vận hành để thực hiện các thay đổi trong thiết lập khi thay đổi đường kính ống hoặc ống mới, phương pháp này dựa vào thước đo đường kính để điều chỉnh bộ cuộn theo ống nhằm giữ cho khoảng cách từ đầu dò đến bề mặt ống không đổi. Điều này giữ cho điểm vào của âm thanh không đổi (tâm điểm chết dưới cùng), giữ cho mọi góc độ và đường đi của âm thanh không đổi. Điều này gần như loại bỏ sự cần thiết phải điều chỉnh các đầu dò, giảm thiểu thời gian chuyển đổi. Ngoài ra, nhà điều hành không cần phải tính toán tỷ lệ quay vòng. Người vận hành nhập OD tại bảng điều khiển; một bộ mã hóa xác định tốc độ quay.

Các rãnh được thực hiện trên tiêu chuẩn thử nghiệm có cùng đường kính và độ dày thành ống với ống được thử nghiệm. Tất cả các khía và lỗ khoan và phiếu chiều dày được thực hiện theo các yêu cầu giống như yêu cầu kiểm tra toàn thân.

Chiều dài của đầu ống được thử nghiệm là khoảng 10 inch. Thời gian thử nghiệm đối với ống có đường kính nhỏ là khoảng 4 giây; thời gian thử nghiệm đối với ống lớn là khoảng 8 giây. Hệ thống thường tìm thấy 100% các sai sót với khả năng lặp lại được ghi lại.