Giảm độ đàn hồi khi uốn cong hình mũ với BHF có thể thay đổi bằng cách sử dụng đệm thủy lực trợ động

Để đáp ứng các yêu cầu ngày càng tăng về hiệu quả sử dụng nhiên liệu và khả năng chống va chạm, các nhà sản xuất ô tô và các nhà cung cấp của họ đang làm việc với các vật liệu nhẹ hơn và có độ bền cao hơn, chẳng hạn như thép cường độ cao tiên tiến (AHSS) và hợp kim nhôm cường độ cao. Tuy nhiên, sự hồi phục trong các vật liệu này có thể gây ra sự không chính xác về hình học và kích thước trong phần được hình thành. Để đảm bảo chất lượng bộ phận và bù đắp cho sự hồi phục, một số nhà chế tạo đang sửa đổi và làm lại khuôn ô tô nhiều lần trong quá trình thử nghiệm.

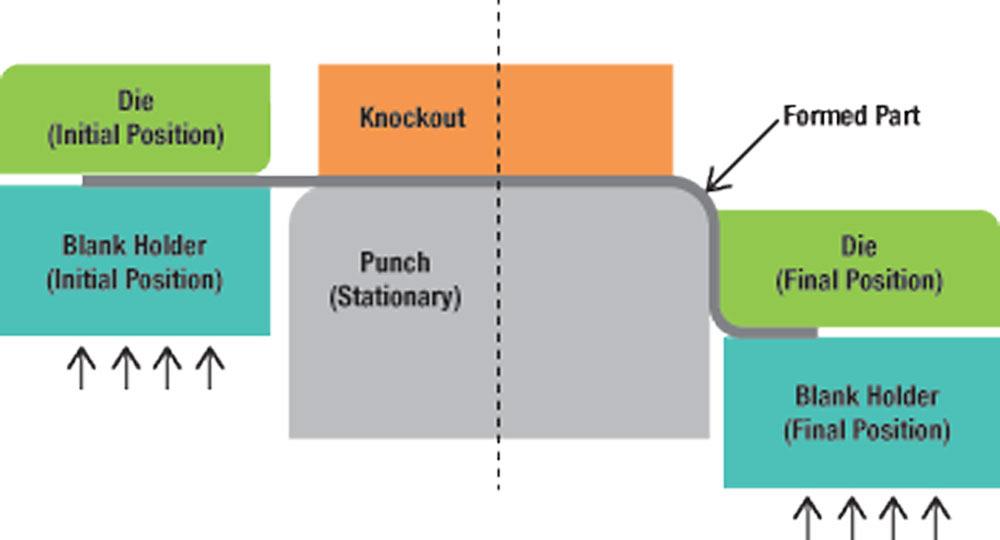

Uốn cong hình mũ ảnh hưởng đến một lượng đáng kể tấm kim loại được hình thành.

Hình 1 Uốn cong hình mũ ảnh hưởng đến một lượng đáng kể tấm kim loại được hình thành.

Uốn hình mũ (xem Hình 1 ) là một hoạt động tạo hình trong đó một lượng đáng kể tấm kim loại bị uốn cong. Vật liệu có xu hướng tự nhiên không bị uốn cong do ứng suất uốn dư được tạo ra ở thành bên của phần hình mũ. Điều này làm cho tường bên bị cong, gây ra hiện tượng lò xo.

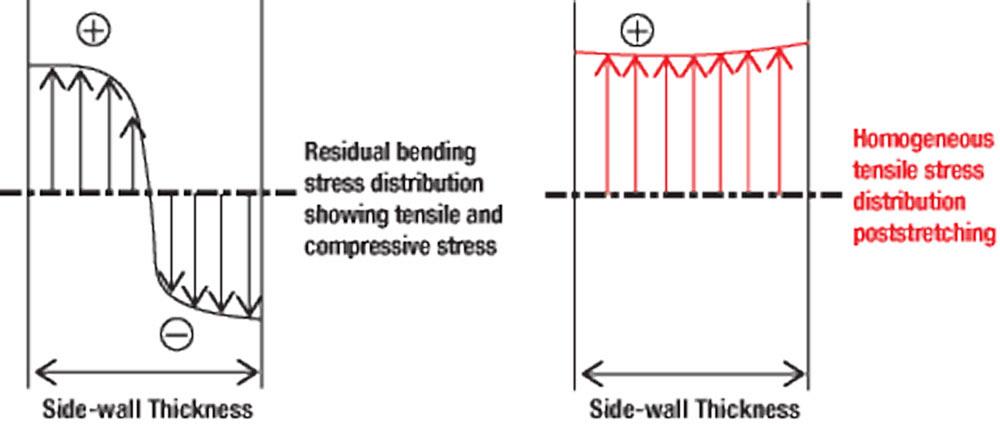

Hình 2 Ứng suất được phân bố khác nhau ở thành bên trước khi kéo căng (trái) và sau khi kéo căng (phải)

Để loại bỏ các ứng suất không mong muốn này ở phần được tạo thành cuối cùng, thành bên được chế tạo để trải qua quá trình kéo căng trong giai đoạn cuối của quá trình tạo hình bằng cách hạn chế dòng vật liệu. Việc kéo căng này sau khi uốn, được gọi là kéo căng sau, loại bỏ ứng suất nén ở thành bên (xem Hình 2 ), do đó làm giảm độ đàn hồi ở phần cuối cùng.

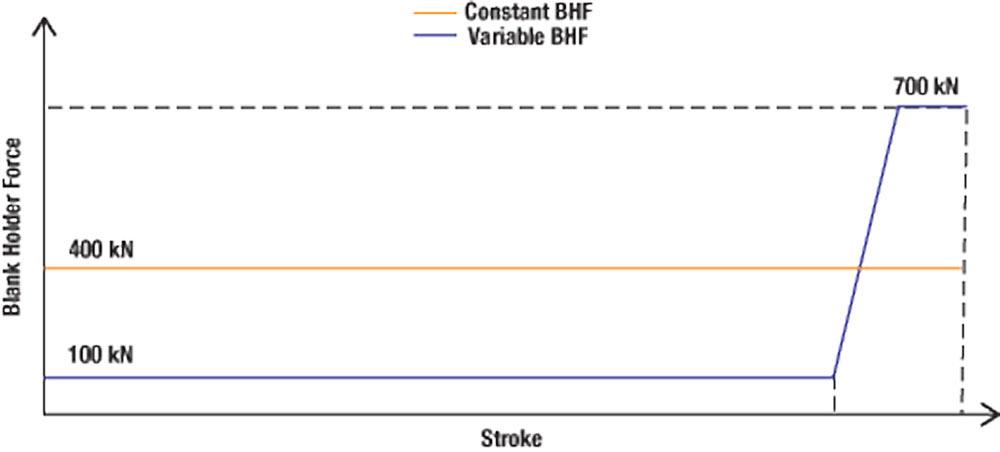

Lực giữ trống có thể thay đổi sử dụng đệm thủy lực

Hình 3 Lực giữ mẫu trống thay đổi và không đổi được sử dụng trong nghiên cứu. Ở đây không xét đến hiệu ứng quán tính của đệm.

Lực cần thiết để kéo căng trống có thể được tạo ra bởi hạt kéo và đệm khí nén (không khí hoặc nitơ) hoặc thủy lực. Trong nghiên cứu này, quá trình kéo giãn sau được thực hiện bằng cách sử dụng một đệm thủy lực; lực đệm được tăng lên về phía cuối của hành trình tạo hình để tạo ra sự kéo căng (xem Hình 3 ). Với điều khiển servo, lực đệm có thể thay đổi trong suốt hành trình. Do đó, lực giữ phôi (BHF) có thể thay đổi để có được sự kiểm soát dòng chảy kim loại tối ưu, dựa trên hình dạng của bộ phận, độ dày và đặc tính của vật liệu tấm. Đệm thủy lực Servo cho phép người vận hành thay đổi BHF trong suốt hành trình ép, trong giới hạn quán tính cụ thể của hệ thống thủy lực. Mức độ chính xác này có được nhờ điều khiển vòng kín vốn có trong hệ thống đệm thủy lực servo.

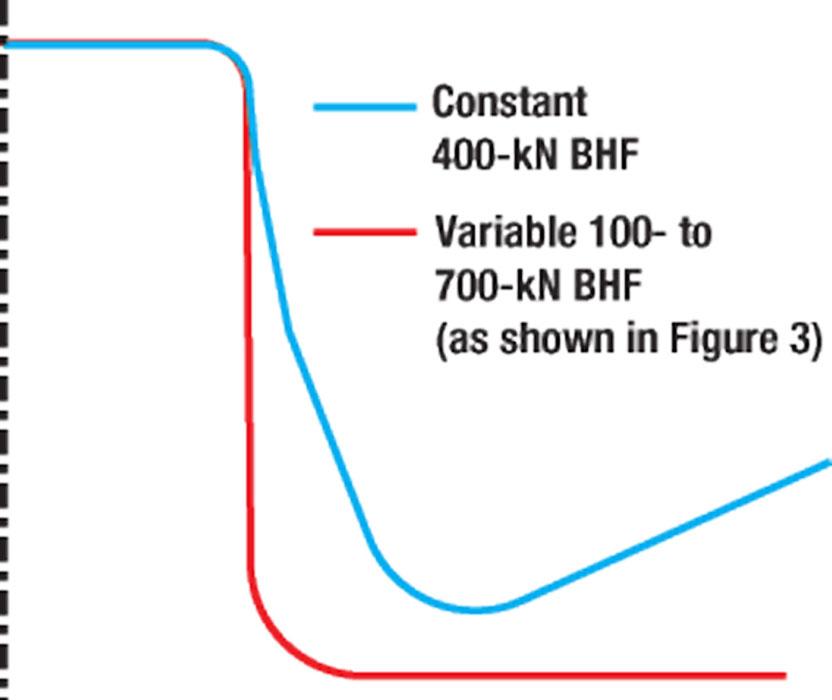

Hình 4 Mô phỏng FEA dự đoán sự giảm độ đàn hồi ở Al5182-O (1,2 mm) với việc sử dụng lực giữ trống thay đổi.

Kết quả, thu được thông qua mô phỏng phần tử hữu hạn (FE) (xem Hình 4 ), cho thấy rằng một hệ thống BHF thay đổi có thể sử dụng lực kết dính thấp hơn ở đầu hành trình để duy trì BHF cho phép vật liệu chảy vào khoang khuôn. Sau đó, lực kết dính được nâng lên ở cuối hành trình để đạt được độ biến dạng cần thiết trong giới hạn tạo hình — ví dụ, độ mỏng tối đa của chi tiết không được vượt quá giá trị giới hạn (lấy bằng 15 phần trăm đối với nhôm). Ngược lại, sử dụng BHF liên tục dẫn đến giảm độ hồi phục rất ít.

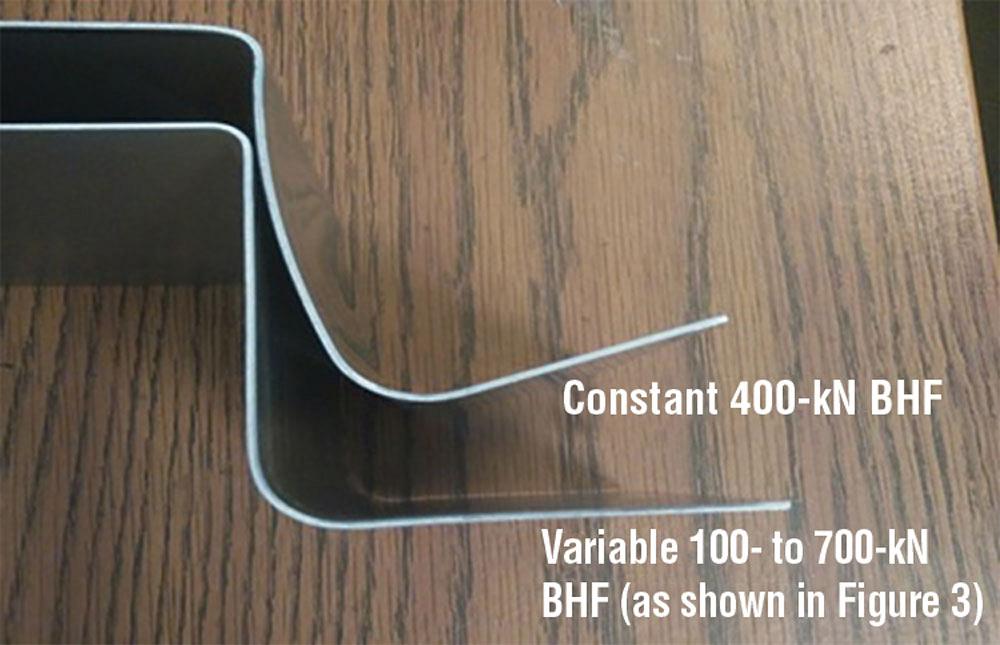

Hình 5 Phần hình chiếc mũ bị uốn cong với lực giữ trống không đổi (400 kN) cho thấy độ đàn hồi nhiều hơn phần bị uốn cong với BHF thay đổi (100 đến 700 kN).

Mô phỏng FE, được thực hiện để bắt chước các điều kiện thử nghiệm, cho thấy dự đoán tốt về kết quả hồi lưu thu được trong thiết lập thử nghiệm cho Al5182-O (1,2 mm) (xem Hình 5 ).

Các yếu tố ảnh hưởng đến sự hồi phục

Các nghiên cứu do CPF thực hiện chỉ ra rõ ràng rằng ngoài hình dạng bộ phận (thường do nhà thiết kế hoặc nhà sản xuất thiết bị gốc quy định), các thông số chính ảnh hưởng đến độ lớn của lò xo hồi vị là ứng suất dòng chảy và môđun E, cùng với các điều kiện ma sát hiện có. Việc ước tính hệ số ma sát tổng thể (CoF) có thể khó, nhưng nó đóng một vai trò quan trọng trong việc dự đoán sự hồi phục thông qua các mô phỏng.

CoF trong các hoạt động dập có thể được đánh giá bằng một số phương pháp, chẳng hạn như thử nghiệm vẽ dải, thử nghiệm nén xoắn hoặc thử nghiệm vẽ cốc. Tuy nhiên, trong nghiên cứu này, các nhà nghiên cứu đã áp dụng một phương pháp tương đối đơn giản để đánh giá lực ma sát bằng cách xem xét việc kéo vật liệu vào giữa khuôn và giá đỡ trống. Sự hút vào của vật liệu liên quan trực tiếp đến lực ma sát có trong các mặt bích, và nó giảm khi lực ma sát cao hơn. Chiều dài mặt bích của các mẫu thử nghiệm tương ứng với mỗi BHF được đo và so sánh với chiều dài mặt bích thu được thông qua mô phỏng FE. CoF phù hợp với chiều dài mặt bích thử nghiệm được coi là đầu vào trong mô phỏng FE.

Trong nghiên cứu này, các nhà nghiên cứu cũng sử dụng các tác động của tính dị hướng của nhựa và hàm năng suất để dự đoán độ đàn hồi trong mô phỏng FE chúng được tìm thấy là có ảnh hưởng rất ít đến kết quả cuối cùng.

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY , Han’s laser, Hawacheon, EKO, Yadon, JQ laser,…. Automech đã hợp tác với nhiều đối tác lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Email: info@demowebvn.com

Website: automech.vn